az MTA rendes tagja

A vegyipari folyamattervezés koncepcionális kihívásai

Bevezetés

A mérnöki tevékenységet megalapozó tudományokhoz tartozó vegyészmérnöki

tudomány feladata egyrészről hozzájárulás az alaptudományok (elsősorban

a kémia, biológia, fizika és matematika) törvényszerűségeinek megismeréséhez,

másrészről és főként azok alkalmazásával olyan korszerű tervezési elvek

és módszerek kidolgozása, melyekkel az emberiség javát szolgáló berendezések,

eljárások, anyagfeldolgozó termelő folyamatok hozhatók létre. A vegyészmérnöki

tudomány egyik legfontosabb tevékenysége tehát a termelő folyamatok optimális

kialakítása, vagyis a vegyipari folyamattervezés. E tevékenység főbb mozzanatai

a szintézis, az analízis, az optimalizálás és az értékelés. Mivel a tervezés

ciklusában a szintézis a domináló mozzanat, a folyamattervezés egészében

véve szintézis feladat, így a folyamattervezés kifejezés szinonimája a

folyamatszintézis.

A vegyészmérnöki tudomány (más néven műszaki kémia) tehát termelő rendszerek

létrehozásával, megalkotásával, fejlesztésével foglalkozik. A termelő folyamatoknak

a létrehozása, folytonos fejlesztése (ellentétben a hagyományos természettudományokkal)

alkotó, szintetizáló tevékenységet igényel és így ez a tevékenység elsősorban

kreatív (nem kizárólag felfedező) jellegű. Az utóbbi néhány évtized bizonyította,

hogy az ilyen kreatív tevékenység rendszeres végzése szükségessé teszi

a rendszerszemlélet fokozatos érvényesítését [1...8].

A folyamatszintézis során számos, fontos integráló jellegű elv érvényesül. Ilyen például az anyag, az energia, általában a természeti erőforrások optimális felhasználása, ami magában foglalja a gazdaságosságra, az anyag- és energiaintegráció megvalósítására, a környezet megóvására és a fenntartható fejlődésre való törekvést. A környezetbarát eljárások kifejlesztése az utóbbi évtizedben a folyamatszintézis új vezérlőelve lett, vagyis a hangsúly eltolódott a keletkezett kémiai hulladékok kezeléséről a hulladék keletkezésének csökkentésére. Ennek fontosabb eszközei:

· az áttérés a hulladékszegény folyamatok alkalmazására,

· a mégis keletkezett anyag- és energiahulladékok célirányos újrafelhasználása

és visszaforgatása, az anyag- és energia-átalakító folyamatok mind teljesebb

integrációjával. (Az anyag és energiahulladékok célirányos újrafelhasználásával

foglalkozó szakterületet a szakirodalom ipari ökológiának nevezi.)

Mindez természetes következménye annak, hogy az ENSZ 1992-es Rio de Janeiroi Konferenciája után, a környezetvédelem a világ minden országában bekerült a kormányok cselekvési programjába. Egyúttal megerősödtek a társadalmi mozgalmak és megjelent a fenntartható fejlődés fogalma. Ennek lényege az, hogy lehetőséget adjunk mindenkinek az alapvető szükségletek kielégítésére, de egyúttal biztosítsuk a jövő generációk hasonló igényeit is. A 2002-es Johannesburgi világértekezlet pedig jól érzékeltette azt a tendenciát, hogy a környezetvédelem napjainkban már nem önmagában jelenik meg, hanem a gazdasági növekedés és az ezekkel járó társadalmi, szociális követelmények figyelembevételével.

A vegyészmérnöki tudomány paradigmái

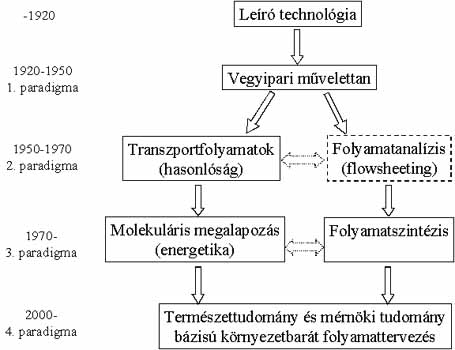

A vegyészmérnökség 1980-ban ünnepelte centenáriumát és az azt követő több mint két évtized fejlődése egyértelműen mutatta, hogy az ezredfordulóra a számítógéppel segített folyamattervezés és folyamatirányítás a modern „chemical engineering” leginkább fejlődésben lévő területének bizonyul. A fejlődés érzékeltetéséhez a vegyészmérnöki tudomány ún. paradigmakorszakait szükséges áttekintenünk. (A paradigma ebben a kontextusban a valóságos tudományos gyakorlat egyes elfogadott mintáit jelenti, melyek tartalmazzák a megfelelő törvényeket, elméletet, az alkalmazást és a kutatási eszközöket együtt.)

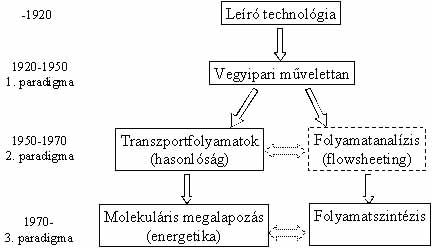

A múlt század elején a vegyipari gyártmányok száma meghatványozódott, és ez a műszaki kémia strukturális megváltozását hozta magával. A gyártásokat külön-külön tárgyaló, leíró jellegű, korabeli kémiai technológia mellett az egyedi műveletek kerültek a tudomány középpontjába. Az ipari vegyészek rájöttek: függetlenül attól, hogy történetesen műtrágyát, textilalapanyagot, élelmiszert, motorhajtó anyagot, gyógyszert, vagy műanyag terméket gyártunk, a gyártások olyan műveletekből tevődnek össze, melyeknek közösek az elméleti alapjaik. Ilyenek például a kémiai reaktorok, a desztilláció, a különböző hőcserék, a granulálás, vagy a szűrés. A lényeges változás az volt, hogy a gépek és készülékek ismertetése helyébe, 1915 után Arthur D. Little javaslatára, az egyedi műveletek elemző jellegű leírása került, művelettan néven. Ez a strukturális változás nyomon követhetővé vált a fejlesztésben, a mérnöki gyakorlatban, az oktatásban, és a szakirodalomban egyaránt, az első paradigma szerint. A klasszikus ipari vegyészek pedig a fejlődés során lassan vegyészmérnökökké váltak.

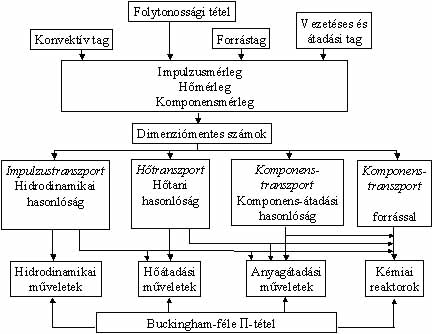

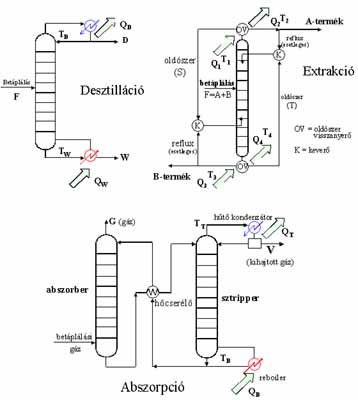

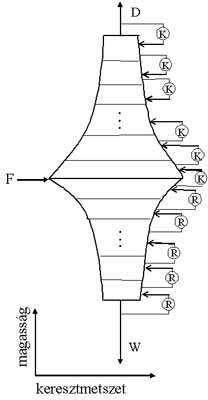

A művelettan igazán tudományos rangját az 1950-es években érte el, miután alkalmazni kezdte a transzportfolyamatok elméleti eredményeit. Kiderült ugyanis, hogy a művelettan matematikai modelljei közös alapokra vezethetők vissza. Mégpedig az úgynevezett transzportálódó mennyiségekre, azaz az impulzus-, a komponens- és hőmennyiségekre felírt parciális differenciálegyenletek rendszerére, vagyis az általános mérlegegyenletek művelet-specifikus változataira. Ezek általánosítása és rendszerezése ma már lehetővé teszi a művelettan egységes tárgyalását. Tehát egy újabb absztrakciós lépéssel – a transzportfolyamatok elméletének bevonásával – kidolgozhatóvá vált a tudományos megalapozottságú művelettan (1. ábra), és e köré lehetett felállítani a második paradigmát. Egyébiránt e paradigma kialakulásának történelmi háttere a második világháború volt: a hadipar és vele együtt a fizika, kémia fejlődése jelentősen katalizálta a művelettan matematikai alapjainak kidolgozását.

1. ábra. A műveletek felépítése

Az első paradigma korszakát képező vegyipari műveletek iskolája után a fejlődés és a hozzá tartozó témaváltás két, egymást befolyásoló, párhuzamosan haladó, különböző szinten történt. Az előzőekben vázolt, mikroszintű fejlődés eredményezte a transzportfolyamatok elméletét, és tette lehetővé a különböző műveletek tudományos igényű megértését és leírását. E mikroszintű kutatás napjainkban a műveletek molekuláris megalapozásával és energetikájával folytatódik. Ennek célja a változások pontosabb leírása és magyarázata, a hajtóerők, az energiafajták és a nem megmaradó entrópia segítségével.

A műszaki kémia fejlődése során az is nyilvánvalóvá vált, hogy az egyedi műveletek nem önmagukban vesznek részt az anyagi termelésben, hanem ezek összetett rendszerében történik az anyagáramok fizikai és kémiai megváltozása. Igy a párhuzamosan végbement, „felfelé építkező”, makroszintű fejlődés a folyamatok rendszeres vegyészmérnöki tervezését tette lehetővé. Ennek első fejlődési fokozata a folyamatanalízis, vagyis a műveletek hálózatának anyag- és hőmérlegszámítása, értékelése és optimálása volt, a második fokozat pedig a rendszeres folyamatszintézis. Igy ma már nyilvánvaló, hogy az elszigetelt és integrált műveletek optimális jellemzői (konverzió, refluxarány, nyomás stb.) különböznek, továbbá, hogy az üzemi rendszerjellemzőket – a lefuvatást, recirkulációt, regenerálást – is figyelembe kell vennünk a optimalizálandó változók között. A műveletek hálózatának anyag- és hőmérlegszámítása magában még nem jelentett önálló paradigmát, de a folyamatszintézis, vagyis új struktúrák, és általában a korábbiaknál jobb termelőfolyamatok kialakítása (a molekuláris megalapozás mellett) az a gondolat, amely köré a harmadik paradigma kifejtése történik napjainkban (2. ábra).

2. ábra. A „chemical engineering” paradigmái

A koncepcionális folyamattervezés fejlődése

A folyamattervezés általában elemző tevékenységekkel indul: a reakciókörülmények és az anyagi tulajdonságok felderítésével. A folyamatok szintézisének, mint kreatív tevékenységnek célja:

· a különböző kémiai átalakítások optimális körülményeinek meghatározása;

· az anyagok tárolásával, mozgatásával, érintkeztetésével, kémiai komponenseinek

átalakításával és elválasztásával kapcsolatos körülmények meghatározása;

· a folyamatot felépítő egyes részfolyamatok (műveletek) típusának,

számának és kapcsolási rendjének optimális kialakítása.

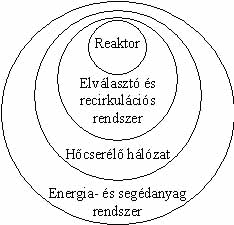

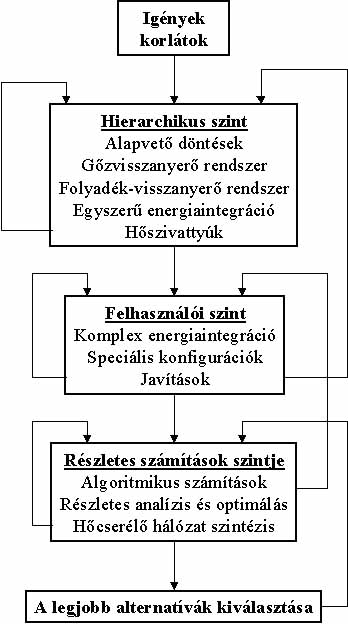

3. ábra. A hierarchikus folyamattervezés „hagymadiagram”-ja

A folyamattervezés lépései a megközelítés szempontjából lehetnek koncepcionálisak vagy algoritmikusak. A koncepcionális megközelítésnél [9,10] fokozatosan fejlesztő módszerrel, a 3. ábrán látható döntési szintek hierarchiája szerint lépésről lépésre építjük fel és tökéletesítjük a folyamatot. Ennek során a folyamat egyre több részletét dolgozzuk ki koncepciók, modellek és heurisztikus szabályok felhasználásával gazdaságossági mutatók generálásával, analízisével és értékelésével. A koncepciók, modellek és heurisztikus szabályok kvalitatív és kvantitatív meggondolásokon, termodinamikai, fizikai, kémiai és más természettudományos elveken, műszaki-gazdasági tapasztalatokon és numerikus vizsgálatokon alapulnak. Az algoritmikus megközelítésnél a folyamatszintézis problémát integer és folytonos optimalizálási feladatként kezeljük és azt matematikailag egy vegyes egészértékű - nemlineáris programozási feladatként (MINLP = mixed integer nonlinear programming) fogalmazzuk meg [11]. Mindkét megközelítésnek (koncepcionális és algoritmikus) létjogosultsága, sőt meghatározott helye van a folyamattervezés különböző stádiumában.

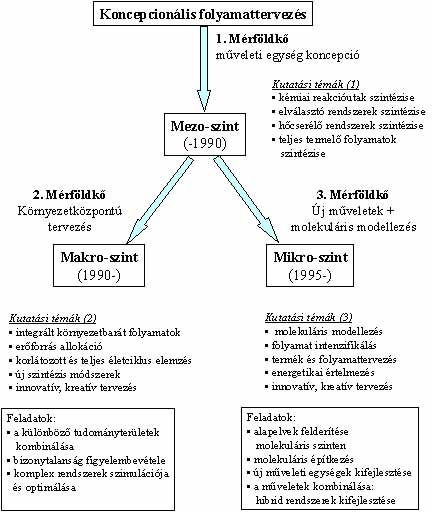

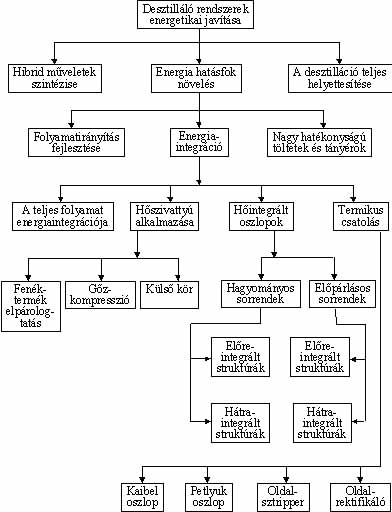

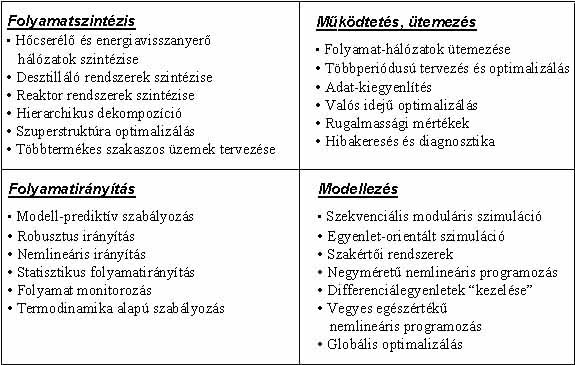

Az 1988-ban publikált Amundson riport nomenklatúráját alkalmazva [12…15], a jelen előadás keretében részletesebben vizsgált koncepcionális folyamattervezés mezo-, makro- és mikro-szintű fejlődését a 4. ábrán foglaltuk össze. Az ott felsorolt kutatási témák rendkívül szerteágazóak. A különböző szintű szintézisfeladatok kezelése eltérő, mégpedig a szinteknek megfelelő módszereket és tervezési eljárásokat igényel. Az ún. hierarchikus modellezés általánosan elfogadott gyakorlata szerint a rendszertani tárgyalás a hierarchiaszinteknek megfelelő matematikai modelleket igényel, vagyis a felsőbbszintű modellektől nem követelhetjük meg az alsóbb szinten szükséges részletességet: a struktúrának stabilabbnak kell lennie alkotóelemei modelljénél.

4. ábra. A koncepcionális folyamattervezés fejlődése

A műszaki kémiát azóta tekinthetjük tehát igazán egzakt, a vegyészmérnöki tevékenységet megalapozó tudománynak, amióta a vegyészmérnökök kidolgozták a maguk mesterségének művelettani alapjait. Erre épült a második, majd a harmadik paradigma, és igy a koncepcionális folyamattervezés mezo-, makro- és mikroszintű fejlesztése. Mindazonáltal a műszaki kémiát kutató és fejlesztő mérnökök számára ezekután is joggal vetődik fel a kérdés: hogyan fogalmazhatók meg, miként tárhatók fel a vegyészmérnöki mesterséget leginkább befolyásoló, még nem felderített, újabb törvényszerűségek és alapelvek, melyek alkalmazásával az emberiség javát szolgáló, a jelenleginél tökéletesebb berendezések, eljárások, anyagfeldolgozó termelő folyamatok hozhatók létre.

A műszaki kémia törvényszerűségei és alapelvei

A műszaki kémia törvényszerűségeinek és alapelveinek (más kifejezéssel koncepcióinak) egy része a kutatás és fejlesztés közös szabályainak, mintáinak alapelemeit jelenti. Az ezekhez szükséges közmegegyezés ugyanis előfeltétele a normál tudománynak, azaz egy bizonyos kutatási-fejlesztési hagyomány létrejöttének és fennmaradásának. Más része, az összetett vegyipari folyamatok viselkedését határozza meg modellek formájában és így azok létrehozását, szintézisét is alapvetően befolyásolják. Ide tartoznak, az ún. folyamattervezési irányító elvek, melyek az új anyagfeldogozó eljárások kidolgozását teszik lehetővé innovatív, kreatív tervezéssel, továbbá bizonyos korlátok, melyek a feladat lehetséges megoldásainak halmazát korlátozzák a folyamatra jellemző fizikai-kémiai és műveleti törvények alapján. A tervezési irányító elveknél a transzportfolyamatok végrehajthatósága és a hajtóerők kerülnek előtérbe, ugyanis a vegyipari művelettanban meg akarjuk változtatni a temodinamikailag stabilis állapotokat. A korlátok megfogalmazásánál pedig figyelembe kell vennünk, hogy azok összetett vegyipari folyamatokra, és az új típusú hibrid műveletekre korántsem triviálisak: a teljes rendszerre vonatkozó korlátok csak a részegységekre ill. a részfolyamatokra vonatkozó korlátok és a rendszer hálózatának ismeretében tárhatók fel.

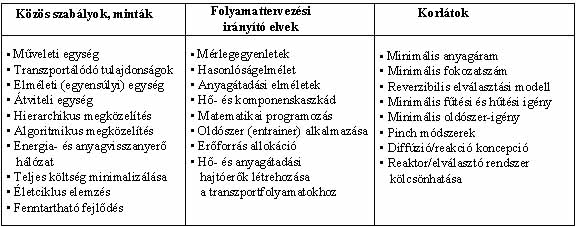

Nyilvánvaló, hogy a művelettan alapvető koncepciója a múlt század elején megszületett műveleti egység, melynek alapján a vegyipari folyamatok széles választéka kevés számú alapműveletből összeállítható. Ehhez kapcsolódóan olyan racionális modellek ill. elvek bevezetése és értelmezése vált szükségessé, mint a transzportálódó tulajdonságok fogalma, a mérlegegyenletek, a hasonlóságelmélet, a komponens-transzportot leíró anyagátadási elméletek, a fokozatokból álló berendezések elméleti tányér, vagy a folytonos érintkeztetésű oszlopok átviteli egység koncepciói. A folyamattervezés pedig további alapelvek megfogalmazását hozta magával, mint például a koncepcionális és algoritmikus megközelítés, energia- és anyagvisszanyerő hálózatok, hő- és komponenskaszkád, erősen nemideális elegyek elválasztása oldószerekkel, hajtóerők képzése a transzportfolyamatok létrehozásához, reaktorok és elválasztó rendszerek kölcsönhatása. Néhány fontos törvényszerűség és alapelv fentiekben vázolt csoportosítását mutatja az 1. táblázat.

1. táblázat. A műszaki kémia törvényszerűségeinek és alapelveinek csoportosítása

Transzportfolyamatok és hajtóerők képzése a korlátok figyelembevételével

A vegyipari folyamatok megvalósításához szükséges összes nettó költség első közelítésben az energia- és a beruházási költségek összegeként adódik. Bizonyos idealizált folyamatokra a minimális energiaszükséglet kiszámítható a termodinamika módszereivel. A valóságban azonban nem ennyit, hanem mindig többet kell befektetnünk a cél eléréséhez szükséges transzportfolyamatok véghezviteléhez. A többletráfordítás oka a termodinamika második főtételével megfogalmazott kiküszöbölhetetlen irreverzibilitás, amely ab ovo hozzátartozik a valóságos folyamatok lefolytatásához. Az anyagfeldolgozó műveleteknél a transzportálódó mennyiségek mozgatásához, a stabilis termodinamikai állapotok megváltoztatása céljából, ugyanis hajtóerőket kell létrehoznunk. A kreált hajtóerők pedig az általuk létrehozott áramokkal együtt irreverzibilitásokat eredményeznek, ami entópiatermelést idéz elő. Így jutunk el a művelettan általános beruházási költség - enegiaköltség optimálási problémájához. Nagyobb hajtóerőkkel megvalósított folyamatoknak nagyobb az energiaszükséglete és olcsóbb a beruházása, kisebb hajtóerővel megvalósított folyamatoknak kevesebb energiaszükséglete és drágább a beruházása. Integrált folyamatok tervezésénél célunk a hajtóerők optimalizálása és a fölös (káros) entópiatermelő folyamatok lokalizálása és megszüntetése.

Stacionárius állapotban az állapotváltozók időfüggetlenek, de mivel véges hajtóerők hatnak, az entrópiatermelés nem zérus. A stacionárius rendszerek fontos tulajdonsága, hogy bizonyos feltételek teljesítése esetén minimális entrópiatermeléssel jellemezhetők (Glansdorf–Prigogine-elv), miközben bizonyos számú hajtóerőt külső kényszerrel állandó értéken tartunk. A külső kényszerrel állandó értéken tartott áramok száma szerint megkülönböztetünk zérus rendű (egyensúlyi), első rendű, másod rendű stb. stacionárius rendszereket.

5. ábra. Az elválasztó műveletek értelmezése elsőrendű csatolt rendszerként

Példaképpen tekintsük a termikus elválasztó műveleteket, melyek a csatolt folyamatok termodinamikai elmélete alapján, formálisan elsőrendű stacionárius rendszernek tekinthetők. Ezeknél ui. a hőmérsékletkülönbség (általunk beállított hajtóerő) hatására hőáram jön létre, melyhez komponensáramok kapcsolódnak, de a brutto komponensáramok zérussá válnak és a berendezésben kifejtett szétválasztási munkát a hőáram elértéktelenedése fedezi (5.ábra) [16]. A csatolt folyamatok esetében a folyamat célja az entrópia csökkentéssel járó elválasztás, amit a termodinamika törvényei értelmében csak a célfolyamathoz csatolt entrópiatermelő folyamattal együtt lehet megvalósítani. Ezért az entrópiafogyasztó folyamatok hatásfokát csak a hozzá csatolt kényszerítő (hajtó) folyamattal együtt lehet helyesen értelmezni.

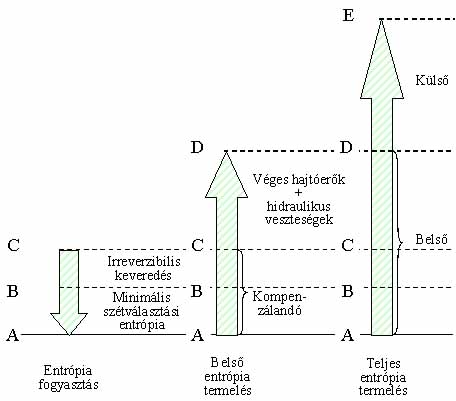

A rektifikálásnál például a külső kényszerrel állandó értéken tartott hajtóerő a hőmérsékletkülönbség, az általa kiváltott egyik áram a hőáram, a másik pedig az eredő átadásos komponensáram. Az oszlop hőtranszportja által termelt entrópiát a komponensek szeparációjának entrópiafogyasztó folyamata használja fel. Az entrópiatermelés forrásait lényegében három csoportba sorolhatjuk, ezeket ábrázolja sematikusan a 6. ábra. A B ® A szakasz mutatja a célként kitűzött szétválasztás entrópiafogyasztását. Az oszlopban főként a betáplálásoknál és elvételeknél, de más helyeken is fellépő irreverzibilis keveredések miatt azonban a szétválasztási munka valójában nagyobb, ezt mutatja a C ®B, ill együttesen a C® A szakasz. A hőenergia degradációja során elsősorban ezeket az entrópiafogyasztásokat kell entrópiatermeléssel kompenzálni (A® C szakasz), ez a termelés azonban az oszlop belsejében fellépő véges hajtóerők és hidraulikai ellenállások (súrlódás) miatt jelentősen nagyobb (C ® D szakasz). Az A ® D belső entrópiatermeléshez külső veszteségek is hozzáadódnak (D® E szakasz), s végül a teljes addicionális entrópiaváltozást a B ®E szakasz, a teljes ráfordítást pedig az A ® E szakasz mutatja. Reverzíbilis esetben a B® E szakasz eltűnik.

6. ábra. Az entrópiatermelés forrásainak csoportosítása

A stacionárius rendszerek itt összefoglalt termodinamikai elve két új, a későbbiekben ismertetésre kerülő művelettani koncepció kidolgozására is motivált (ezek a reverzibilis rektifikáló modell és önszabályozó folyamatirányítás koncepciója).

A változó társadalmi, gazdasági kihívások és az intellektuális eszközök

Korábbi székfoglalómban, közleményeimben és a Fábry György kollegámmal közösen írott könyvünkben [7,4] részletesen kifejtettem a műszaki kémia néhány fontosabb törvényszerűségét és alapelvét, valamint a transzportfolyamatok és hajtóerők képzését a korlátok figyelembevételével különböző műveletekre. Ezeket itt most nem kívánom megismételni. Ebben az előadásban a témakör egy másik aspektusára kívánok rámutatni a változó társadalmi és gazdasági kihívások kezelése kapcsán, nevezetesen a folyamatszintézishez szükséges intellektuális eszközök megalkotásának és továbbfejlesztésének szükségességére. Ezeknek az intellektuális eszközöknek a megújítása képezi ugyanis a jelen korban a vegyipari folyamatszintézis koncepcionális kihívását.

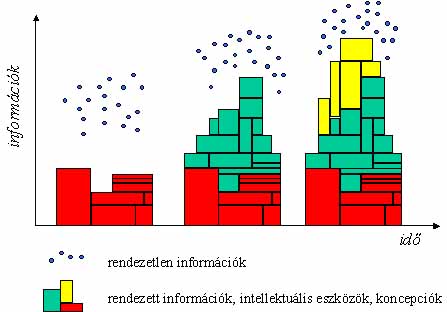

A számítógépek és az informatika széleskörű elterjedése egy új éra megszületését eredményezte: ezt információs kornak szokás nevezni. A robbanásszerűen szaporodó információk azonban csak akkor igazán hasznosak, ha azok valamilyen formában rendezettek, lehetőleg elméleti koncepciók alapján. Mérnökeink műszaki világát olyan intellektuális eszközök képezik, amelyek magukba foglalják a műszaki kémiai fontosabb törvényszerűségeit és alapelveit. Ilyen értelemben a mai korszakot intellektuális kornak is nevezhetjük, ahol a leghasznosabb elvek és törvények nemcsak a korábbi megfigyeléseket magyarázzák meg, hanem lehetővé teszik a tervezést, azaz a végrehajtható folyamatok előrejelzését. Ezen előrejelzések egy része új technológiák kifejlesztését segíti elő, melyek a korábbi eljárásokhoz képest áttörést jelentenek az emberiség javára. Ezek a fejlesztések újabb információk létrejöttét eredményezik, melyek egy része már nem magyarázható az őket létrehozó koncepciókkal. A gyorsan szaporodó információk rendezésére megújuló koncepciók pedig a következő műszaki áttörést eredményezhetik. Az 7. ábra illusztrálja az idő függvényében ezt a fejlődési folyamatot. A téglalapok a koncepciók formájában rendezett információkat jelentik, a pontok pedig az ismert, de még meg nem magyarázható információkat.

7. ábra. Az információk növekedése az idő függvényében

A fentiekben vázolt kihívásoknak megfelelően, az előadás további részében néhány, a kutatócsoportunk által kidolgozott kutatási eredményt mutatok be példaképpen, melyek a koncepcionális folyamattervezés (specifikusan az elválasztó műveletek energetikájának) témakörében meghatározó jelentőségű, új koncepciókat eredményeztek. E koncepciók a transzportfolyamatok és a hajtóerők optimalizálását célozzák a korlátok figyelembevételével. E koncepcióknak és modelleknek az iskolateremtő kifejtése hozzájárulást jelent a modern vegyészmérnöki tudomány kifejlesztéséhez.

Reverzíbilis rektifikáló modell és az energiatakarékos módszerek

Az első kedvező nemzetközi visszhangot kiváltó közleményeink a többkomponensű rektifikáló rendszerek termodinamikai meggondolásainak egységes elméletbe foglalásából születtek, melyet az elmélet alapján konkrét javaslatok követtek az ipari desztilláló berendezésekben lejátszódó irreverzibilitások gazdaságilag célszerű csökkentésére a beruházási költség, terhelhetőség, termékminőség és termékrugalmasság figyelembevételével. E munkák tulajdonképpen a termikus elválasztási műveletek energetikai javításának termodinamikai megalapozását jelentették [16-23].

A stacionárius rendszerek termodinamiai elméletéből származtatható un.

reverzibilis rektifikáló modell sajátságai:

1. végtelen számú elválasztási fokozat biztosítása;

2. a dúsító szekció valamennyi közbülső pontjából infinitezimálisan

kis hőelvezetés, a szegényítő szekció valamennyi közbülső pontjához infinitezimálisan

kis hő hozzávezetés biztosítása, ezzel a fázisegyensúly megvalósítása az

oszlop teljes hossza mentén;

3. valamennyi szekcióban legfeljebb egy komponenst lehet teljesen elválasztani

(a terméket egyetlen komponenstől lehet mentesíteni). Ez azt jelenti, hogy

fejtermékből csak a legnehezebb, a fenéktermékből csak a legkönnyebb komponens

vonható el teljesen;

4. a kulcskomponensek kimerítésének pontjaiban a reflux és gőzáramok

értékei nem lehetnek zérussal egyenlők, és egyensúlyi összetételük egyszeri

kondenzációval vagy elgőzölögtetéssel nem, csak segédrektifikálással biztosítható;

5. a kolonnában elhanyagolhatóan kicsiny nyomásesést kell biztosítani

a végtelen számú tányéron keresztül.

8. ábra. Reverzibilis desztilláló oszlop anyagáram-eloszlása

(K - kondenzátor, R - visszaforraló, az oszlop végtelen magas)

A 2. feltételt teljesítő desztillálóoszlopot a 8. ábra mutatja, ahol a keresztmetszetet a belső anyagárammal arányosan rajzoltuk föl. A végtelenül hosszú oszlop minden keresztmetszetében (tehát folytonosan) végtelenül kicsiny nagyságú hőcseréket biztosítunk; a dúsító szakaszban hőelvonásokat, a szegényítő szakaszban fűtéseket.

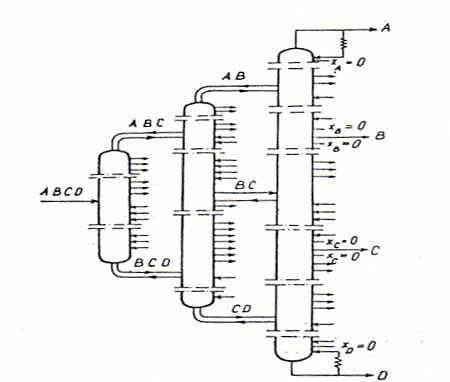

9. ábra. Négykomponensű elegy szétválasztásának reverzibilis folyamata

(végtelen oszlopméretek)

A többkomponensű elegyek szétválasztását pedig a 3. feltételnek megfelelően olyan kapcsolási elrendezésű desztilláló rendszerben lehetne reverzibilisen megvalósítani, amit a 9. ábra mutat. Az egyes oszlopszekciók végtelenül hosszúak (1. feltétel), az oszlopok közti ún. „termikus csatolások” következtében (az utolsó oszlopot kivéve) egyensúlyi a reflux és az elgőzölés (4. feltétel), és végtelenül kicsinynek képzeljük a nyomásesést (5. feltétel).

A reverzibilis rektifikáló modell kritériumainak ismeretében nyilvánvalóvá vált, hogy az üzemeltetési és beruházási költségeket együttesen figyelembevevő, egységes elveken alapuló, műszaki-gazdasági optimalizálási módszer megmutathatja a tervezőnek a határt a hagyományos szétválasztási folyamatoknak a véges méretű költségoptimális szétválasztási folyamathoz való közelítésében. A rektifikálásra kidolgozott energiatakarékos megoldásokat a 6. ábra felosztásának megfelelően aszerint csoportosíthatjuk, hogy elsődleges vagy domináló hatásukat az irreverzíbilis keveredések csökkentése, a hajtóerők egyenletesebbé tétele vagy a külső veszteségek csökkentése révén fejtik ki. Néhány fontosabb módszer:.

1. csoport: Az irreverzibilis keveredések csökkentése

- Tányérok vagy töltet pótlólagos felszerelése.

- A betáplálás helyének és hőállapotának optimalizálása.

- A nyomásesés csökkentése révén a hőmérséklet-különbség csökkentése.

- Több betáplálás és több elvétel alkalmazása.

- Termikusan csatolt desztilláló rendszerek alkalmazása.

- Osztott kolonnák alkalmazása.

2. csoport: Egységesebb hajtóerő-eloszlás elérése

- Közbenső hőforgalmazás.

- Közbenső hőszivattyúk alkalmazása.

- Speciális ellenáramú készülékek alkalmazása

3. csoport: A külső veszteségek csökkentése

- Energia integráció.

- A csatlakozó hőcserélő rendszer optimális kialakítása.

- Az anyagáramok üzemek közti közvetlen átvezetése.

- Hőszivattyúk alkalmazása.

E módszerek rendszeres alkalmazásával lehetővé válik az ipari desztilláló berendezésekben lejátszódó irreverzibilitások gazdaságilag célszerű csökkentése a beruházási költség, a terhelhetőség, a termékminőség, a termékrugalmasság, működőképesség és a fenntartható fejlődés figyelembevételével. A rektifikálásra kifejlesztett energiatakarékos megoldásokhoz hasonló meggondolások vezetnek más elválasztó műveletek és a kémiai reaktorok energetikai javításához.

Önszabályozó folyamatirányítás elve

A reverzibilis rektifikáló modellhez hasonlóan termodinamikai ihletésű

volt az ún. önszabályozó folyamatirányítás koncepciójának javaslata ipari

termelőfolyamatok egyszerű szabályozására [24]. Ennek ajánlásai:

- első lépésben a teljes üzem anyag-és komponensmérlegét vizsgáljuk

és ezt követi az egyes műveletek minőségi szabályozása,

- a szabályozórendszer komplexitását és költségét olymódon csökkentjük,

hogy az előálló önszabályozó rendszer stabilis legyen, és érzéketlen maradjon

a terhelés-változásokra és ezzel egyszerű, közel-optimális irányító rendszert

tervezünk.

Az első ajánlás, az anyagmérleg szabályozás biztosításával (áramok, szintszabályozók, nyomások rögzítésével) az önszabályozás előzetes szűrőjét jelenti, ugyanis képessé teszi az üzemet a terhelés-változások egyszerű kiegyenlítésére. A második ajánlás lényege pedig az, hogy amennyiben a módosított változók egyikét (kiforralás, reflux, recirkulációs áram) érzéketlennek találjuk az alapanyag összetételének várható változására, egy egyszerű szabályozási elrendezés javasolható: ezt a változót a maximális érték közelében, állandónak tartva egy másik változót manipulálva a meghatározó termék tisztasága biztosítható. Ez voltaképpen az elsőrendű stacionárius rendszerek elvének alkalmazását jelenti a vegyipari folyamatirányítás témakörében.

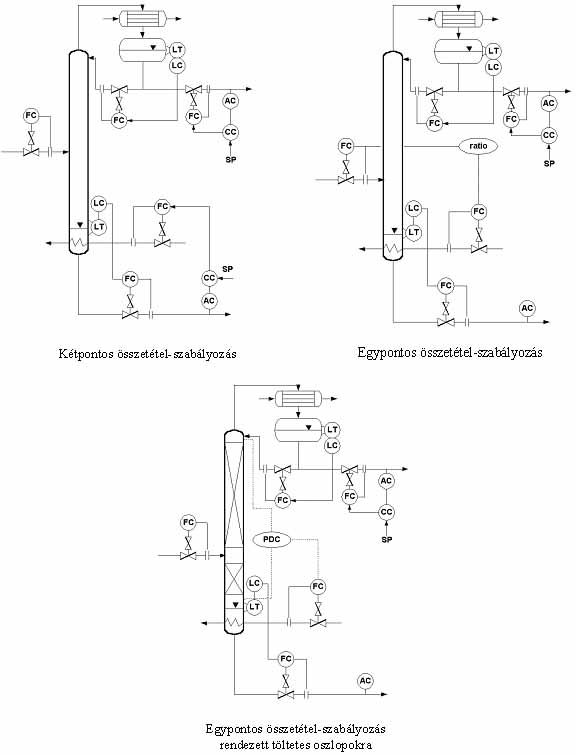

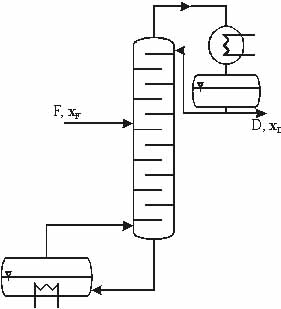

Az önszabályozó folyamatirányítás elvét egy kis hőmérsékletkülönbségű, direkt összetétel-szabályozást igénylő desztilláló oszlopra mutatom be. Ezekre a rendszerekre általában a kétpontos összetétel-szabályozás lenne költség-optimális, mégis számos ipari oszlopot egypontosra terveznek. Ennek „belső lényegi” magyarázata az, hogy a legtöbb esetben a kolonnát a szükséges maximális kapacitással üzemeltetve egy célszerű, önszabályozó folyamatirányítás valósítható meg, egypontos összetétel-szabályozással. Az egypontos összetétel-szabályozás gyakorlata általánossá vált a modern rendezett töltettel ellátott (kis nyomásesésű) vákuum-oszlopok szabályzó rendszerénél is. A kolonna hőszükségletét a megengedett nyomásesésnek megfelelően rögzíthetjük és egypontos összetétel-szabályozást valósíthatunk meg (10. ábra).

10. ábra. Direkt összetétel-szabályozási struktúrák

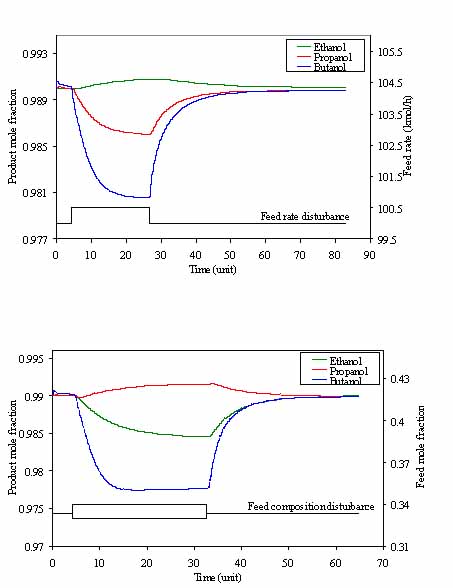

Kombinált folyamattervezés

Vegyipari folyamatok tervezése általában a hagymadiagram legbelső szintjével,

tehát a kémiai reaktorokkal a rendszer input-output struktúrájának és recirkulációs

hálózatának szintézisével kezdődik. Tapasztalataink szerint azonban a hierarchikus

és algoritmikus módszerek önmagukban nem képesek gyakorlatban használható

folyamatok szintetizálására. Az általunk javasolt új kombinált módszer

[23]

lehetőséget biztosít a tervező aktív és kreatív közreműködésére egy új,

felhasználó-irányított (user driven) tervezési lépés beiktatásával

(11. ábra).

11. ábra. Kombinált folyamattervezési rendszer

A kombinált módszernél a koncepcionális megközelítésű (hierarchikus) tervezési stratégiát a folyamattervezés kezdeti stádiumában használjuk fel. E szerint a megoldások különböző alternatíváit generáljuk és minősítjük a vizsgálati tartományban tapasztalati szabályok, gyors, rövidített számítási módszerek és a költségek egyszerűsített becslése alapján. A felhasználó által irányított tervezési lépések a hierarchikus tervezési stratégia alkalmazása közben szerzett tapasztalatok és eredmények (implicit knowledge) a folyamat értékelésére, további tökéletesítésére szolgálnak A tervezőnek itt lehetősége nyílik az előre nem látott problémák kreatív megoldására, speciális elrendezések és korlátok figyelembevételére.

A módszer további jellemzője egy új korlátozásos stratégia alkalmazása a vizsgálati tartományok csökkentésére. A stratégia a prediktor alapú rendezett keresés elvét hasznosítja és három korláton (konverziós, hőintegrációs és rigorózus) alapul. A különböző esettanulmányok alapján általános következtetések vonhatók le a korlátok általánosságára és alkalmazhatóságára. A kombinált módszer hatékonyságát számos vegyipari folyamaton és esettanulmányon teszteltük és igazoltuk.

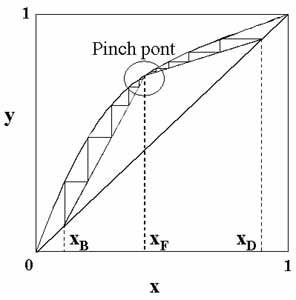

Az energiaintegráció többrétű pinch módszere

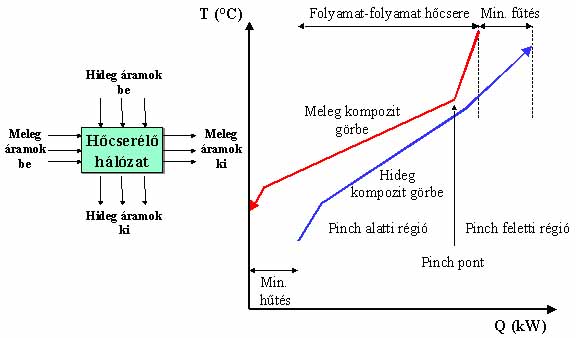

A korlátozáson alapuló első pinch pont analízis 1925-ből származik és McCabe és Thiele nevéhez fűződik a desztilláló oszlopok minimális refluxarány számítására (12.ábra). A utóbbi három évtized pedig az energia- és anyagintegráció pinch módszereinek feltárásával forradalmasította az integrált anyagfeldolgozó folyamatok szintézisét [25...27].

12. ábra. Desztilláló oszlop minimális refluxaránya (pinch pont)

Az energiaintegráció módszerénél a hőkínálatokat és hőigényeket vesszük számba hőmérséklet-intervallumonként, majd ezekből hőkaszkádot képezünk. A magasabb hőmérsékletű intervallumok energiafeleslegüket átadhatják az alacsonyabb hőmérsékletűeknek, de fordítva nem. Ez utóbbi a termodinamika II. főtétele alapján ui. lehetetlen. Kiválasztva azonban a legnegatívabb fiktív hőátadást, és ennek megfelelő energiát közölve a rendszerrel, megalkotható olyan kaszkád, melynek hőátadásai reálisak. Az így adódó fűtés és hűtés biztosan a rendszer minimális fűtése és hűtése, mert kevesebb külső hőforgalom esetén a kaszkádban valahol negatív hőátadást kapnánk. Azt a hőmérséklet, melynél ez a negatív érték fellépne, szűkületi hőmérsékletnek (vagy pinch-hőmérsékletnek) nevezzük (13. ábra). A módszer eszközei lehetőséget nyújtanak az anyagáramok energia- és segédanyag-hálózattal kialakítandó kapcsolatának megtervezésére, továbbá a hőerőgépek, hőszivattyúk és a termikus műveletek megfelelő illesztésére. A minimális fűtési és hűtési igény meghatározásán túlmenően a módszer lehetőséget nyújt a beruházási költségek és így az integrált műszaki kémiai rendszer összes költségének becslésére, sőt a hőcserélő hálózatok előzetes tervezésére is.

13. ábra. Energiaintegráció és a Pinch-módszer T-Q diagramja

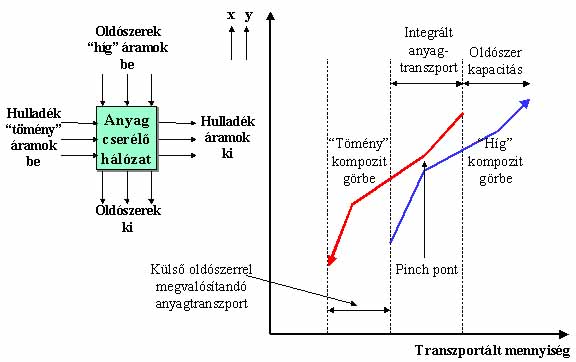

Az anyagintegráció módszere (14. ábra) lehetőséget teremt a nemkívánatos komponensek racionális kinyerésére, hulladék áramokból “oldószerekbe”, azaz “híg áramokba”. Az un. komponenskaszkád alapján komponensenként vizsgálhatjuk a koncentráció - transzportált mennyiség összefüggéseket. A komponenskaszkád is véges minimális koncentráció-különbség függvényében írható fel és segítségével meghatározható az integrált anyagtranszport, az eljáráson belül még rendelkezésre álló, de termodinamikailag nem hasznosítható oldószer kapacitás, valamint a külső oldószerekkel megvalósítandó anyagtranszport.

14. ábra. Anyagintegráció és a Pinch-módszer

koncentráció-transzportált mennyiség diagramja

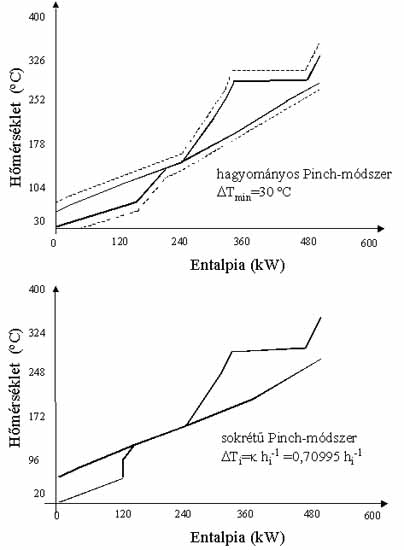

Az általunk javasolt úgynevezett többrétű pinch (diverse pinch) koncepció különböző nagyságrendű film-hőátadási együtthatójú áramok esetére kínál egy eredeti és racionális módszert hőcserélő rendszerek szintézisére [28]. Alkalmazásával a hagyományos pinch módszernél realisztikusabb fűtő és hűtőszükséglet, összes költség és kezdőstruktúra szintetizálható. A módszer abból a tapasztalati tényből indul ki, hogy a kisebb átadási tényezőjű áramhoz nagyobb optimális hőfokkülönbség rendelhető, mint a nagyobb hőátadási tényezőjű áramokhoz.

Az összetett vonalak szerkesztését vagy a hőkaszkád-számítást un. shifted (módosított) hőmérsékletekkel végezzük. De nem egységes minimális DT/2 értékkel módosítjuk az egyes áramok hőmérsékleteit, hanem minden egyes áramhoz eltérő értékekkel. Az egyes áramokhoz tartozó egyedi hőmérséklet-módosításokat fordítottan arányosnak vesszük az áram hőátadási tényezőjével:

![]()

ahol k az egész rendszerre nézve közös paraméter, ami a minimális DT/2 szerepét veszi át. Ezzel a konvencióval olyan hőcserélő hálózatot tervezünk, melyet közel egyenletes hőáram-sűrűség jellemez. Bizonyos esetekben ugyanis, ha a konvencionális módszert követjük, tehát egységes DT/2-vel számolunk, akkor un. topológiai csapdába kerülhetünk. Ez azt jelenti, hogy a fokozatos fejlesztés módszerével nem jutunk el az optimális megoldáshoz. Általában mondható, hogy a különböző nagyságrendű film- hőátadási együtthatójú áramok esetén, az új módszer alkalmazásával a hagyományoshoz képest eltérő kompozit görbéket kapunk (15. ábra) és így elkerülhető a hagyományos módszerrel szintetizált “vertikális hőcserének” ún. “criss crossing” segítségével történő módosítása.

15. ábra. Hőcserélő hálózat kompozit görbéi hagyományos Pinch-módszerrel és sokrétű Pinch-módszerrel

Anyagcserélő hálózatok kombinált szintézise

A modern folyamattervezés egyik fontos feladata az ipari friss víz felhasználásának, a keletkező szennyvíz kibocsátásának, általában a kibocsátott gázokban és folyadékban maradó káros anyagok mennyiségének csökkentése. A szennyezések csökkentését az ún. környezetközpontú anyagcserélő-hálózatokkal valósíthatjuk meg. E hálózatok szisztematikus tervezési stratégiájának kidolgozásához szükségünk volt egyrészt a koncepcionális pinch módszer továbbfejlesztésére, másrészt a matematikai programozás módszerének alkalmazásánál rendszeresen fellépő problémák megoldására.

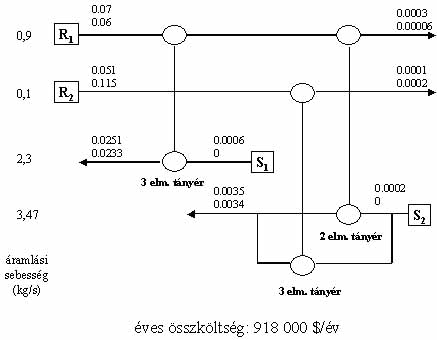

16. ábra. Az eredeti MINLP megoldás savhatású gázkomponensek eltávolítására

17. ábra. MINLP megoldás az új módszerrel

Módszert dolgoztunk ki az anyagcserélő egységek méretezésében alkalmazott

Kremser-egyenlet szakadásának kezelésére, valamint az egész számú fokozatokat

tartalmazó egységek számítására. Az anyagcserélő hálózatokra új szuperstruktúrát

javasoltunk, mely a korábbiaknál kisebb mértékű nemlinearitást tartalmaz,

ezáltal egyszerű kezdőérték-megadással lehetővé válik nagyobb méretű feladatok

megoldása is. A linearitást azzal érjük el, hogy a hálózatban csak azonos

koncentrációjú áramok keverését engedjük meg. A modell elsősorban töltött

oszlopokat tartalmazó egykomponensű feladatok megoldására alkalmas, azonban

kiterjeszthető tányéros oszlopok és többkomponensű feladatok tervezésére

is. Finomítói savhatású gáz-komponensek kinyerését illusztrálja a 16. és

17. ábra, ahol az új MINLP-módszerrel az eredeti költségeket kb. a felére

csökkentettük.

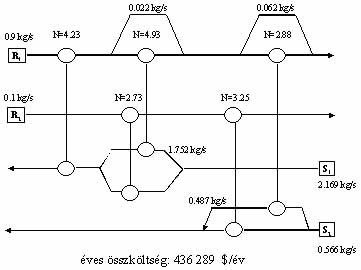

Az új szuperstruktúra és további fejlesztések lehetővé tették egy új

kombinált

szintézismódszer kifejlesztését [29,30], mely a két megközelítést úgy

kombinálja, hogy minimalizálja azok gyengeségeit (18. ábra). A pinch

módszer jó költségbecslést szolgáltat, és ezáltal ellenőrizhető, hogy a

matematikai programozás módszere nem rossz lokális minimumhelyen áll-e

meg. A hajtóerő-diagram segítségével pedig felismerhetők az algoritmikus

úton nyert lokális minimumot okozó kapcsolatok, és ezek kizárásával jobb

szélsőértéket adó hálózat kereshető.

18. ábra. Kombinált stratégia anyagcserélő hálózatok szintézisére

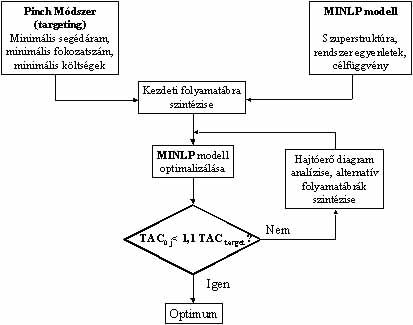

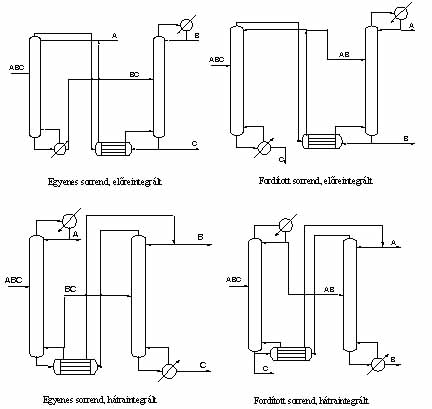

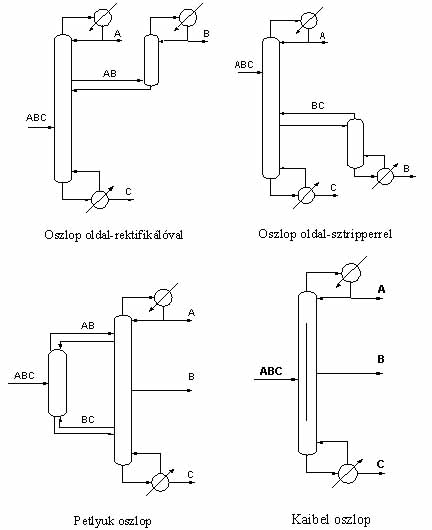

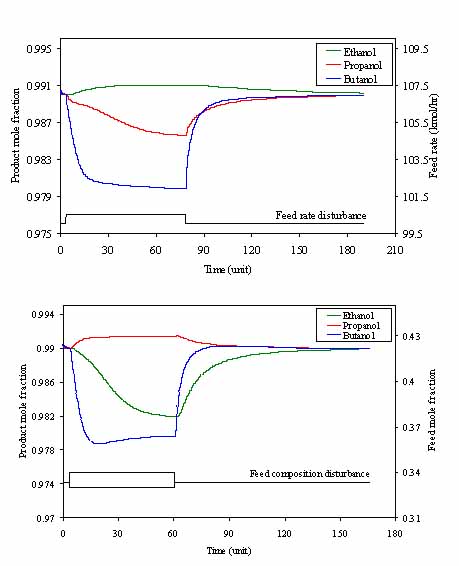

Integrált elválasztó folyamatok működőképességi vizsgálata

Legújabb energiaintegrációs kutatásainkban különböző terner elegyek

elválasztását végző műszaki-gazdasági összehasonlító elemzését vizsgáltuk

szigorú szimulációval, az irányíthatóság szempontjából (19. ábra), [31,

32]. A hagyományos egyenes és fordított sorrendű, előre- és hátraintegrált

változatait hasonlítottuk össze a termikusan csatolt előpárlásos és az

előre- és hátraintegrált előpárlásos rendszerekkel (20 - 22. ábrák).

Az optimalizált eredményeinket általánosítva kijelöltük az egyes elválasztási

feladatokhoz alkalmas folyamatok célszerű alkalmazási tartományait. Az

összköltség szempontjából a hátraintegrált egyenes sorrend, az előreintegrált

fordított sorrend, továbbá az előre integrált előpárlásos, ill. a hátraintegrált

előpárlásos rendszerek bizonyultak a legjobbnak. Ellentétben tehát a mai

alkalmazási szokásokkal - bizonyos összetétel tartományokban - a termikusan

csatolt előpárlásos (Petlyuk és Kaibel) rendszer nem került a leggazdaságosabb

műszaki változatok közé. Az integrált folyamatokat megvizsgáltuk az anyaghulladékok

keletkezése szempontjából is. A gáz- emisszió csökkenésének mértéke az

energia-megtakarítással arányosnak bizonyult. Számításaink szerint az integráció

nélküli értéket 36-57 %-kal csökkenthetjük a javasolt új energiatakarékos

eljárások alkalmazásával.

19. ábra. Desztilláló rendszerek energetikai javítása

20. ábra. Terner elegyek elválasztásának energiaintegrációs változatai

21. ábra. Termikusan csatolt elválasztó rendszerek

22. ábra. Előre- és hátraintegrált előpárlásos elválasztó rendszerek

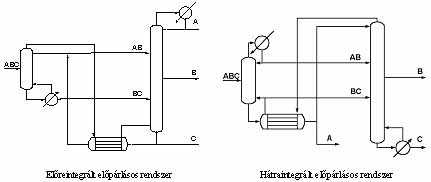

A működőképesség összetett fogalmát itt az irányítástechnika szempontjából vizsgáljuk. A folyamattervezés modellezési feladatainak megoldásakor meghatározzuk a folyamat lehetséges szabadsági fokát, megállapítjuk a szabályozott jellemzőket és megkeressük a lehetséges módosított jellemzőket. Ezután a stacionárius irányíthatósági jellemzőket képezzük, mint pl. relatív erősítési tényezők, Niederlinski index, kondíciós szám, Morari-féle belső szabályozhatósági index. Ezek segítségével elvégezzük a szabályozott és módosított jellemzők párosítását, vagyis kialakítjuk a szabályozási struktúrát. A kedvezőnek bizonyuló struktúrákat dinamikusan is vizsgáljuk és minősítjük. Az irányíthatósági vizsgálat során tanulmányozzuk a tervezett rendszer rugalmasságát is, vagyis azt, hogy mennyire képes a szabályozási struktúra a folyamatot ért változó előírások és zavarások hatását kiküszöbölni.

23. ábra. Egyenes sorrendű, hátraintegrált kapcsolás nyitott körű tranziense

Vizsgálatainkat a gazdaságilag optimálisnak talált struktúrákra különböző összetételű alkoholelegyekkel három szinten végeztük el: 1.) stacionárius szabályozhatósági-indexek, 2.) felnyitott összetétel-szabályozókörök melletti dinamikus vizsgálatok, 3.) zárt összetétel-szabályozókörök melletti dinamikus vizsgálatok. Számításaink azt mutatták, hogy a legrobusztusabb irányítást a klasszikus kétkolonnás hőintegrált desztilláló oszlopok esetében valósíthatjuk meg. A Petlyuk (Kaibel) struktúra esetében kevésbé robusztus irányítást valósíthatunk meg, de a szabályozókörök működése még elfogadható. Az előpárlásos energiaintegrált kétkolonnás rendszerek (különösen a hátraintegrált változat, vagyis ahol az anyag és energiaáramok egymással ellentétes irányban haladnak) kedvezőtlen irányítástechnikai viselkedésűek: lassúak és a kilengéseik is nagyok (23. és 24. ábrák). Ezért a viszonylag kedvező gazdaságossági mutatók ellenére sem ajánlott e struktúrákat választani.

24. ábra. Egyenes sorrendű, hátraintegrált, előpárlásos kapcsolás

nyitott körű tranziensei

Szakaszos extraktív desztilláció

A szakaszos extraktív desztilláció (SZED) műveletével - félfolyamatos

eljárásként - a folyamatos és szakaszos eljárásokra jellemző tulajdonságok

hibridjét valósítjuk meg. A szétválasztandó azeotrop elegyet előre az üstbe

töltjük, az oldószert pedig folyamatosan tápláljuk a berendezésbe az eljárás

közben. Az 25. ábra a szakaszos extraktív desztilláció alapelrendezését

mutatja. Hasonló műveletek végezhetők szakaszos kiforraló berendezésben

és középtartályos berendezésben is. A tanszékünkön felépített félüzemi

méretű középtartályos desztilláló oszlop alkalmas mind szakaszos dúsító,

kiforraló és középtartályos, továbbá folyamatos rektifikáló, homogén és

heterogén extraktív és azeotrop eljárások vizsgálatára.

Az extraktív desztillációnál hagyományosan nehéz oldószert alkalmaznak

minimális és maximális forráspontú azeotrop elegyek szétválasztására, azonban

legújabb idevonatkozó vizsgálataink igazolták, hogy a SZED almazható könnyű,

nehéz, vagy közbenső illékonyságú oldószerrel egyaránt. Természetesen az

egyes változatok a megvalósítás módjában és a gazdaságosság szempontjából

különböznek. Tervezési módszereket dolgoztunk ki a különböző SZED-eljárások

megvalósíthatósági vizsgálatára. E módszerek a kolonnaszekciókra és az

üstre felírt differenciálegyenletek megoldásán és annak topológiai értelmezésén

alapulnak [33].

25. ábra. Extraktív desztilláció szakaszos dúsító berendezésben

Példaképpen közbenső illékonyságú entrainer alkalmazásánál a 26. ábra

mutatja a minimális forráspontú azeotrop szétválasztását egy kijelölt desztillátum-összetételéből

(xD,spec), a számított közelítő rektifikáló profilt, továbbá

az egyes számított közelítő extraktív profilokat, melyek a megfelelő tartományban

a 0,3 metilacetát moltört közelében elhelyezkedő stabil csomópontba futnak.

Az ábrán ugyancsak feltüntettük az üstösszetétel változásának - az ekvimoláris

metilacetát / ciklohexán sarzs-összetételből (xCh) kiinduló

- tervezett vonalát is R=10 és F/V=0,5 mellett. A részletes számítások

eredménye jól illeszkedik a tervezett üstvonalra és profilokra. Példaképpen

két részletes számításokkal meghatározott profil tányérösszetételeit is

ábrázoltunk. Az egyiket körök, a másikat háromszögek jelzik.

26. ábra. Tervezett és részletes modellel számított profilok, üstvonal

Maximális forráspontú azeotropok is szétválaszthatók közbenső illékonyságú

kinyerőszerrel [34,35]. Ha egy alkalmas entrainer-komponens szennyezőként

már az elegyben van, akkor ez lehet a legésszerűbb oldószerválasztás. Ha

a szétválasztandó elegy hőérzékeny, akkor lehetőleg el kell kerülni a nehéz

oldószer alkalmazását. Ha alkalmas könnyű entrainert is nehéz találni a

szakaszos extraktív desztillációhoz, akkor előnyös lehet a közbenső illékonyságú

oldószer alkalmazása.

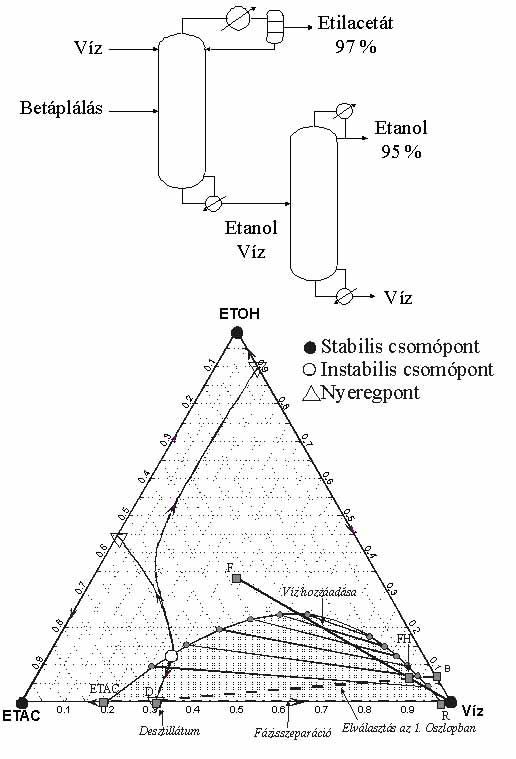

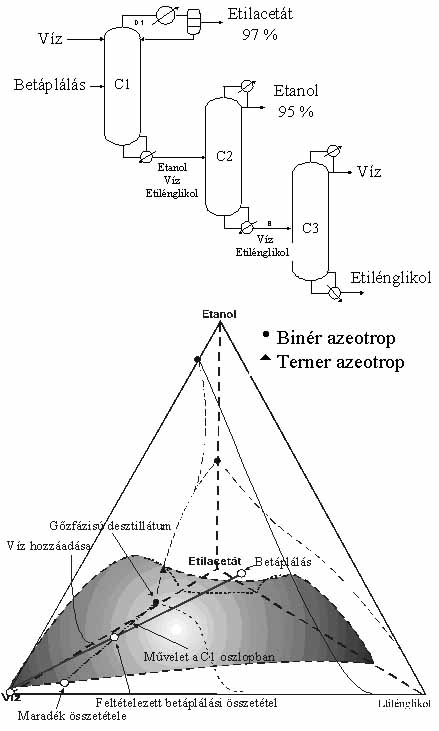

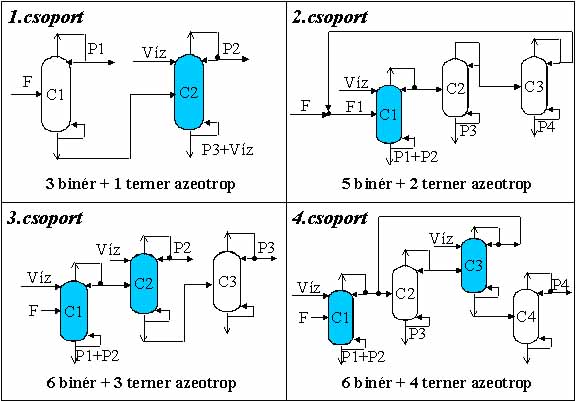

Hibrid műveletek extraktiv heteroazeotrop rektifikálással és membrán-szeparációval

A.) Oldószerregenerálásnál az erősen nem ideális többkomponensű elegyek elválasztására általában a különböző műveletek kombinációjára van szükség. Az ilyen hibrid műveletek szintéziséhez egy új módszert javasoltunk az ún. extraktív heteroazeotrop rektifikálás (EHR) célszerű pozicionálásával négykomponensű elegyek elválasztására [36]. Az EHR különösen alkalmas a nyeregpont típusú fejtermékes elválasztásokra, melyeknél a desztillációs régiót négy stacionárius pont határolja. Ezek tipikusan: az egyik kinyerendő tiszta komponens csomópontja, a terner azeotrop elegy csomópontja és két binér azeotrop nyeregpontjai. E két utóbbi közül az egyik binér elegy azeotrop nyeregpontja egyben a kívánt fejtermék csomópontja is, a nehéz komponens pedig az extraktív desztilláció oldószere.

27. ábra. Terner heteroazeotrop rektifikálás

Az extraktív heteroazeotrop rektifikálás sarkalatos pontja az, hogy a minimális forráspontú binér azeotroppal, desztillátumként, heterogén elegyet tudjunk képezni, amely ezt követően a dekanterben két egymással nem elegyedő folyadékfázisra váljék szét. A 27. és 28. ábrákon bemutatott elválasztásoknál a dekantálás után a könnyebb fázis tisztasága megfelel a tervezési előírásoknak. Az új módszer útmutatást ad arra vonatkozólag is, hogy a négykomponensű elegyek nem-idealitásának növekedése (azeotropok száma nő), egyre összetettebb elválasztási struktúrát igényel (29. ábra).

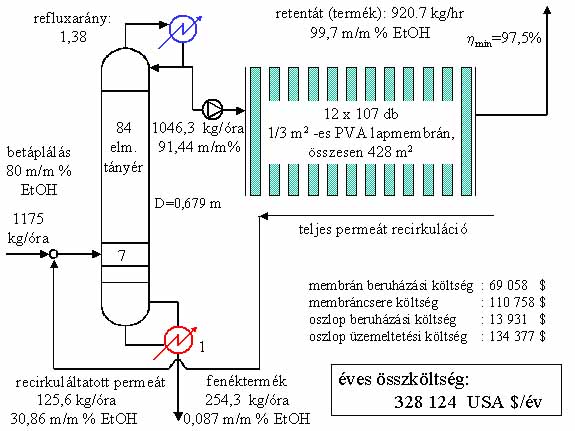

28. ábra. Kvaterner heteroazeotrop rektifikálás

B.) Szigorú MINLP modellt fejlesztettünk ki a hibrid, desztillációs-pervaporációs művelet tervezésére [37]. Segítségével minimális forráspontú alkohol és víz elegyekre, adott tisztasági követelménynél meghatározhatók a rendszer optimális paraméterei: a desztilláló oszlop tányérszáma, a betáplálás helye, a refluxarány, és a pervaporációs membránok összes felülete ill. elrendezése. A modell a desztilláló oszlopra egyensúlyi számítást alkalmaz, a pervaporációs membránokat pedig kísérleti adatok alapján modellezi. A modell alkalmazásával vizsgálhatók a különböző permeát recirkulációs kapcsolások gazdasági vonatkozásai is. A modell fejlesztése során jelentősen csökkentettük a bináris változók számát. Az MINLP modell alkalmazását egy ipari etanol abszolutizáló üzemre mutatjuk be a 30. ábrán. Ennél a feladatnál 12 %-os költségcsökkentést lehetett elérni a refluxarány 3.3-ról 1.4-re csökkentésével, a membrán felület 32 %-os növelésével és a permeátum teljes recirkulációjával.

29. ábra. Négykomponensű elegyek szétválasztási struktúrái

a terner azeotropok függvényében

30. ábra. Optimális hibrid eljárás pervaporációval abszolút etanol előállítására

További kutatási feladatok, perspektívák

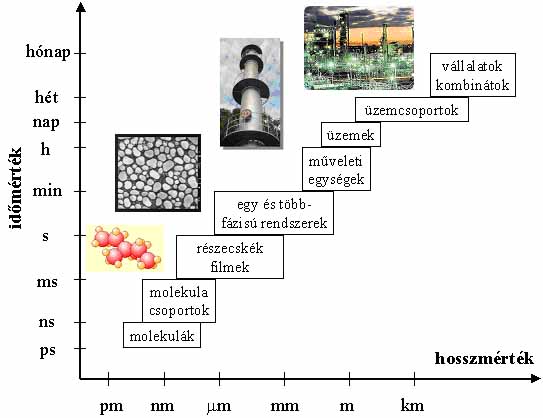

Az egyre fokozódó igényeknek megfelelő, korszerű vállalatoknak - versenyképességük megőrzése érdekében - hatékony és eredményes termelő folyamatokat kell létrehozni és üzemeltetni. Az elmúlt ötven évben a vegyészmérnökség - műveleti egység alapú műszaki mesterségből - egy modern, a környezeti szempontokat figyelembevevő, kémiaközpontú mérnöki tudománnyá alakult át. Ez a tudomány ma már, a számítógéppel segített folyamattervezéssel és folyamatirányítással, erősen kötődik az alaptudományokhoz. Ez a lényeges változás egy jókora szakadékot eredményezett a természettudomány alapú és a mérnöki tudomány alapú műszaki kémiai kutatások között. Ennek a szakadéknak az áthidalása a következő évek feladata lesz

31. ábra. Kémiai ellátási lánc

A természet- és mérnöki tudomány alapú kutatások között lévő szakadék áthidalása az ún. kémiai ellátási lánc (chemical supply chain) időmérték – hosszmérték függvényének komplex figyelembevételével történhet (31. ábra). E szerint a termelő folyamatok széles méretskálát ölelnek fel, a mikro-rendszerektől indulnak és a teljes ipari méretű folytonos és szakaszos technológiák végéig tartanak. A lánc az ipar által szintetizálandó kémiai komponensekkel indul, molekuláris szinten. Ezt követik a molekulák csoportjai, a részecskék és filmek, egy- és többfázisú rendszerek, makroszkopikus elegyek formájában. A kémiától a mérnökség felé haladva, a műveleti egységekhez jutunk, ezek egymással kapcsolódva ipari technológiákat képeznek. Több technológia kombinációja pedig a lánc végén, vegyi gyárak, kombinátok formájában, üzleti vállalkozást képez. A vegyipari folyamattervezés voltaképpen e kémiai ellátási lánc tervezésének, fejlesztésének és működtetésének döntéshozatalához nyújt segítséget, a vállalatvezetés számára.

A természettudományok fő feladata a (nem ember alkotta) anyag különböző

megnyilvánulásainak tanulmányozása. Ezzel szemben a műszaki kémia és ezen

belül a folyamattervezés feladata: koncepciók, reprezentációk és modellek

létrehozása új folyamat-alternatívák szintetizálására, szelektálásra, bizonyos

célok optimalizálásával. A folyamattervezés tehát egy tipikusan ember alkotta,

koncepciókat létrehozó tudomány, melynek modellek formájában létrehozott

virtuális tárgyai a természetben nem találhatók meg. A folyamattervezés

tudományának racionális koncepciói azonban, a modellek virtuális

tárgyaival együtt, eredeti hozzájárulást jelentenek az emberiség javát

szolgáló egyre tökéletesebb berendezések, eljárások és anyagfeldolgozó

folyamatok tervezéséhez. A 2. táblázat a folyamattervezés néhány fontosabb

eredményét mutatja be, a teljesség igénye nélkül.

A folyamattervezés koncepcionális kihívásainak megfelelően az elkövetkező

évtizedben a folyamattervezés leginkább fejlődésben lévő kutatási területei,

nagy valószínűséggel, az alábbiak lesznek.

2. táblázat. A folyamattervezés fontosabb eredményei

Folyamattervezés és terméktervezés. A vegyületek tulajdonságainak egyre pontosabb molekuláris alapú előrejelzése további új termékek szintézisére fogja késztetni a folyamattervezés kutatóit. Általánossá válik a molekula-alternatívák rendszeres tervezése, gyakoribb lesz a különleges és a nem egyensúlyi műveletek (pl. speciális reaktorok, szuperkritikus-, reaktív- és membránszeparációk) alkalmazása. A folyamatok intenzifikálása keretében - a költségek és a komplexitás csökkentése érdekében - új, multifunkcionális műveletek kutatása és fejlesztése kerül előtérbe. Az új termékek iránti igény olyan területek integrációját teszi szükségessé, mint a molekulatervezés, valamint a mikrochipek, biofolyamatok, nanotechnológia és metabolikus hálózatok bevonása.

Folyamatirányítás. A irányításelmélet és irányítástechnika területén végbement jelentős haladás a folyamattervezés és folyamatirányítás szorosabb integrációját fogja eredményezni. Bizonyos alkalmazások, mint például a biofolyamatok és az orvosi készülékek nagy része igényli majd a nemlineáris irányítási koncepciókat. A vegyi termékek gyártásánál általánossá válik a teljes üzemre kiterjedő prediktiv irányítás alkalmazása és ezzel biztosítható a zökkenőmentes csatlakozás az ellátási lánc üzleti tevékenységéhez. Diszkrét és folytonos dinamikus szimulációval és optimalizálással diszkrét események és biztonsági függvények integrálódnak a szabályozó folyamatirányítással. Szenzorok és a számítógépek miniatürizálása új lehetőségeket teremt a lokális érzékelések és beavatkozások hatékonyságának növelésére.

Folyamatok működtetése és ütemezése. Szakaszos technológiáknál (elsősorban a mezőgazdasági és gyógyszeripari üzemeknél) a folyamatok optimális működtetése és ütemezése jelentős hatást gyakorol majd az új termékek kutatására és fejlesztésére. Az üzemeltetés - a vállatvezetés üzleti tevékenysége szempontjából - elsősorban a folyamathálózatok tervezésére, az elosztási rendszerek optimálására, a reális idő ütemezésre és a készenléti ellenőrzésre lesz hatással. Üzemi szinten pedig a folyamatok hitelesítése és a működtetési előírások megfogalmazása gondoskodik elsősorban a termelő folyamatok biztonságáról.

Modellezés és integráció. A kémiai ellátási lánc egyes részeinek integrációja fokozatosan igényli majd a többléptékű modellezés megvalósítását, a molekuláris dinamikától kezdve, a tervezés integrációján, a szabályozáson és az információs rendszerek koordinálásán keresztül, az ütemezésig. Az életciklus modellezés a felfedezésekkel indul és magába foglalja a folyamattervezést, a gyártást, az elosztást, a szállítást és a logisztikát. Új modellekkel képesek leszünk a különböző ellátási szintekre érvényes, nagy méretű algebrai és differenciál egyenletrendszerek kezelésére, továbbá a valószínűségi események szimulációjára és optimálására. Továbbfejlesztett eszközeink alkalmasak lesznek a koncepcionális folyamattervezéshez szükséges heurisztikus érvelések és a hierarchikus számítások elvégzésére. Jelentős fejlődés várható a mérések, a szabályozások és az információs rendszer integrációja terén is.

A fentiek alapján nyilvánvaló, hogy a folyamattervezéssel foglalkozó vegyészmérnöknek számos kutatási és fejlesztési feladata van. A vázolt teendők elvégzéséhez új koncepciók kialakítása szükséges, melyek modellek formájában realizálódnak. Arra bátorítom tehát fiatal kutatóinkat, fejlesztőinket, hogy a nagy számban rendelkezésünkre álló mérési és számítási eredmények (információk) rendszerezése alapján hozzanak létre új koncepciókat és modelleket, melyek új technológiák tervezését, műszaki áttörések megalkotását teszik lehetővé. Szakmánkban ez jellegzetesen a műszaki kémiát kutató, fejlesztő és oktató intézmények, egyetemi tanszékek, ipari és akadémiai kutatócsoportok feladata. Ehhez szükséges az ökológiai gazdaságtan térnyerése révén az ipar, a kormányzat és természetesen az EU szellemi és főként pénzügyi támogatása.

A körvonalazott haladást tovább fogják gyorsítani a fenntartható fejlődés és a környezetbarát folyamattervezés fokozódó követelményei. Apropó, molekuláris magalapozottsággal és rendszerszemlélettel tervezett, rugalmas, megbízható, biztonságos és környezetkímélő technológiák; véleményem szerint ezek a kémiai ellátási lánc komplex kifejtésével válnak teljessé. Ez azt jelenti, hogy a jelenlegi paradigmakorszak mikro- és makroszintű fejlődésének közös célja van, mégpedig a természettudomány és a mérnöki tudomány legújabb eredményeit együttesen hasznosító környezetközpontú folyamattervezés (32. ábra). Én úgy gondolom, ez már a negyedik paradigma.

32. ábra. A negyedik paradigma

Köszönetnyilvánítás

Az előadás végén fontosnak tartom hálával megemlíteni tanáraimat, akik

velem a „chemical engineering” szakmát megszerettették, ill. tanítványaimat,

akik megteremtették annak lehetőségét, hogy tanszékünkön nemzetközileg

is elismert kutatócsoport jöjjön létre.

Egyéni szerencsém, hogy graduális, ill. posztgraduális tanulmányaim során mindkét hazai művelettani iskola (először a veszprémi, majd a budapesti iskolák) műhelytitkait és szemléletét elsajátíthattam. Ez a többoldalú neveltetés nagymértékben hozzásegített a folyamattervezés és művelettan rendkívül sokrétű tématerületén kialakított számos kooperációs kutatás sikeres megvalósításához.

Szakmai és menedzseri tanítóim közül elsősorban Benedek Pál, Földes

Péter, László Antal, Szolcsányi Pál, Tettamanti Károly, Pleva László és

Pallai Iván professzorokat emelem ki. Munkatársaim, ill. tanítványaim közül

pedig a kutatócsoport jelenlegi és a korábbi meghatározó egyéniségeit,

elsősorban Mizsey Péter, Rév Endre, Lelkes Zoltán, Mészáros István, Lesták

Frigyes, Torma Árpád, Tegyey Ágnes, Balog György, Kalmár István, Kaszás

Mihály, Semih Kürüm, Roger Kurrat, Szoboszlai László, Benkő Norbert, Mansour

Emtir és Szitkai Zsolt vegyészmérnök-kollégákat. Külön hálával emlékezem

meg korábbi tanszékvezetőmről, a tragikus hirtelenséggel elhunyt Földes

Péter professzorról, aki nemcsak meghívott kutatónak, de a későbbiekben

is, kutatási témám ügyét messzemenően magáévá téve, munkámat mindig nagy

érdeklődéssel kísérte és bátorítással támogatta.

A zürichi Svájci Szövetségi Műszaki Főiskolán (ETH), a Tokyoi Egyetemen

és más külföldi intézeteknél eltöltött vendégtanári és vendégkutatói évek

során további kiváló kutatókkal dolgoztam együtt. Ezek közül kiemelném

a következő kutatókat és professzorokat, akik a kutatási együttműködéseink

során segítőink ill. partnereink voltak és így jelentős hatást gyakoroltak

munkáinkra: H.Nishimura, Y.Yamashita, Y.Naka (JPN), D.Rippin, M.Rose,(CH),

I.Grossmann, M.Doherty, J.Douglas (USA), B.Linnhoff, R.Smith (UK), L.Puigjaner

(SPA) és G.Heyen, B.Kalitvenzeff (BEL).

Természetesen a bemutatott eredmények csak olyan kollektívában és munkahelyi légkörben születhettek meg, ahol az emberek kölcsönösen érzik munkájuk, az oktatás és a kutatás felelősségét. Szerencsés embernek mondhatom magam, mert én már több mint három évtizede egy ilyen kollektívában munkálkodom. Külön köszönetet mondok a Budapesti Műszaki Egyetem Vegyipari Műveletek Tanszék oktatóinak: Manczinger Józsefnek, Sawinsky Jánosnak, Mizsey Péternek, Rév Endrének, Lelkes Zoltánnak, Hajdu Hajnalkának, Békássyné Molnár Erikának, Borus Andornak, Deák Andrásnak, Kemény Sándornak, Havas Gézának, Hunek Józsefnek, Rezessy Gábornak, Simándi Bélának, Székely Editnek, Szitkai Zsoltnak, a doktoránsoknak továbbá az adminisztrációs és műszaki személyzetnek: Lingné Mihalovics Gabriellának, Benkéné Lődy Ilonának, Panyi Lászlónénak, Lantos Bélának, Kun Barnánénak valamint Virágh Eörsnének, akik messzemenően magukévá tették tanszékünk oktatásának és kutatásának ügyét, és így hozzájárultak az előadásban bemutatott eredmények létrejöttéhez.

Irodalom

[1] BENEDEK P.-LÁSZLÓ A.: A vegyészmérnöki tudomány alapjai. Budapest,

Műszaki Könyvkiadó, 1964

[2] SZOLCSÁNYI P.: Transzportfolyamatok. Budapest, Tankönyvkiadó,

1972

[3] SZOLCSÁNYI P.: Vegyipari műveleti egységek energetikai analízise,

Műszaki Könyvkiadó, Budapest, 1972

[4] FONYÓ ZS. - FÁBRY GY.: Vegyipari művelettani alapismeretek.

Nemzeti Tankönyvkiadó, Budapest, 1998.

[5] FONYÓ ZS.: Vegyipari rendszertechnika és matematikai modellezés

I. Tankönyvkiadó, Budapest, 1982.

[6] FONYÓ ZS.- RÉV E.: Vegyipari rendszertechnika és matematikai

modellezés II. Tankönyvkiadó, Budapest, 1988.

[7] FONYÓ ZS.: Integrált vegyipari rendszerek folyamatszintézise.

MTA levelező tagsági székfoglaló előadás, 1999. február 16. MTA kiadvány,

Budapest, 2000.

[8] SOMLYÓDY L.- BOKOR J.- FINTA J.- GYULAI J.- NYIRI A.: Műszaki

tudományok. Tudománypolitika Magyarországon II. A diszciplínák művelése,

MTA kiadvány, Budapest, 2002.

[9] LINNHOFF,B., TOWNSEND, D.W., BOLAND, D., HEWITT, G.F., THOMAS,

B.E.A., GUY, A.R. AND MARSLAND, R.H.: User Guide on Process Integration

for the Efficient Use of Energy, IChemE, Rugby, UK, 1982

[10] DOUGLAS, J.M.: Conceptual Design of Chemical Processes.

McGraw-Hill, New York, 1998

[11] GROSSMANN, I.E.: Mixed-Integer Optimization Techniques for

Algorithmic Process Synthesis, Advances in Chemical Engineering, Vol.23,

Academic Press, San Diego, 1996

[12] LI, X.,- KRASLAWSKI, A.: Conceptual process synthesis: past

and current trends. Chem. Engng. Processing, ,43, 583-594, (2004)

[13] AMUNDSON, N.R.: Frontiers in Chemical Engineering, Research

Needs and Opportunities, National Academy Press, Washington DC, 1988

[14] PORTER, K.E.: Developments in Distillation and Separation

Technology. AIChE Journal, 47, 1060-1066, (2001)

[15] GROSSMANN, I.E.- WESTERBERG,A.W.: AIChE Journal, 46,(9),1700,

(2000),

[16] FONYÓ ZS.-RÉV E.: “Energy Saving Techniques in Distillation”,

Chapter in Kluwer NATO Series Book, Amsterdam, 1999.

[17] FONYÓ ZS.: Int. Chemical Engng., 14, (1) 18,(1974); 14,

(2) 203, (1974)

[18] FÖLDES P.-FONYÓ ZS.: Rektifikálás. Műszaki Könyvkiadó, Budapest,

1978

[19] FONYÓ ZS.-RÉV E.: Chem.Eng. World Congress, Montreal, Canada,

1981 Oct. 4-9, paper 6.9.4. proceedings, Vol. II. p. 298-302

[20] FONYÓ ZS.-NISHIMURA H.-YAMASHITA Y.: AIChE Journal, 29,

38, (1983)

[21] DEÁK A.- FONYÓ ZS.- FÖLDES P.- HUNEK J.- KEMÉNY S.- LÁNG

P.- RÉV E.: Elválasztási műveletek. Tud. Szervezési Int., Budapest, 1985.

[22] PALLAI I.- FONYÓ ZS. (szerk.): Studies in Computer-Aided

Modelling, Design and Operation. Elsevier, Amsterdam, 1992

[23] MIZSEY P.- FONYÓ ZS.: Comp. and Chem. Engng. 14, 1213 (1990).

[24] FONYÓ ZS.: Comp. and Chem. Engng. 18, S483 (1994).

[25] LINNHOFF,B. and FLOWER, J.R.: AIChE J., 24, (1978), 633;

24, (1978), 642

[26] EL-HALWAGI, M.M., and MANOUSIOUTHAKIS, V.: AIChE J., 35,

(1989), 1233

[27] EL-HALWAGI, M.M.: Pollution Prevention through Process Integration

Academic Press, San Diego, 1997

[28] RÉV E.- FONYÓ ZS.: Chem.Eng. Sci. 46, 1623-1634, (1991)

[29] SZITKAI, ZS., LELKES, Z., RÉV E., FONYÓ, ZS.: Comp. Chem.

Engng., 26, 1501-1506 (2002)

[30] SZITKAI, ZS., FARKAS, T., KRAVANJA Z., LELKES, Z., REV,

E., FONYO, ZS.: "A new MINLP model for mass exchange network synthesis",

ESCAPE - 13, Eds. A. Kraslawski and I. Turunen, Elsevier, Amsterdam, 323-328

(2003)

[31] EMTIR M., E. RÉV, Z. FONYÓ: „ Rigorous simulation of energy

integrated and thermally coupled distillation schemes for ternary mixture”,

Applied Thermal Engng., 21, 1299-1317, (2001)

[32] EMTIR, M. MIZSEY, P. RÉV, E. FONYÓ, ZS.: Chem. Biochem.

Eng. Q. 17, (1), 31-42 (2003)

[33] SZANYI, A., MIZSEY, P., FONYÓ, ZS.: Chemical Engng. Processing,

43, 327-338 (2004)

[34] SZITKAI, ZS., LELKES, Z., RÉV E., FONYÓ, ZS.: Chemical Engng.

Processing, 41, (7) 631-646 (2002)

[35] RÉV, E.; LELKES, Z.; VARGA, V.; STEGER, CS.; HORVATH, L.;

FONYO, Z.: „ Feasibility of batch extractive distillation with middle-boiling

entrainer in rectifier”, Distillation & Absorption Conference, Baden-Baden,

Germany, VDI-GVC, ISBN-3-931384-37-3, 2002.

[36] LELKES, Z., RÉV, E., STÉGER, CS., FONYÓ, ZS.:, AIChE Journal,

48, (11) 2524-2536, (2002)

[37] RÉV, E. LELKES, Z. VARGA, V. STEGER, C. FONYÓ ZS.: Ind.

Eng. Chem. Res. 42, 162-174, (2003)