4.1.ábra

4.1. Ionmarás

Mint a fejezet bevezető részében röviden említettük, az ionmarás tulajdonképpen a katódporlasztásnak felel meg, azzal a különbséggel, hogy a katódból leporlasztott atomok, molekulák nem hoznak létre réteget.

A porlasztást itt is Ar atmoszférában végezzük és ugyanazok a berendezések és eljárások szerepelnek, tehát diódás DC és RF marás. Triódás rendszert marásra nem használnak.

Másik lényeges különbség a porlasztással szemben, hogy porlasztásnál a katód teljes felülete ki van téve az ionok bombázásának, marás esetében - a felület tisztításának esetét kivéve - az ionok csak meghatározott felületelemeket bombáznak, a többi rész maszkoló réteggel védett.

Ez utóbbi miatt ionmarásnál olyan jelenségek is lényeges szerepet játszanak, melyek porlasztásnál nem, vagy csak igen kis mértékben lépnek fel. Ilyenek: a marás iránykarakterisztikájának energiafüggése, visszaszóródás (a leporlott atomok visszaépülése a katód felületére), alakzatok szögletesedése (faceting), árokképződés az alakzat határa közelében (trenching).

4.1.1. Irányfüggés

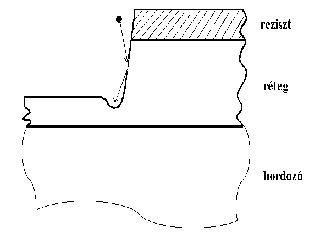

Egy adott pontból leporladó részek irányfüggését a 4.1. ábra mutatja. Ez egy polárdiagram, a P pontból adott szög alatt porlódó részek számát az adott irányba húzott polárvektor abszolút értéke adja meg. Látható, hogy 1 kV-nál kisebb energiák esetén a karakterisztika lapított ellipszis, 1-10 kV közt közelítőleg kör, míg nagy energiáknál az előbbire merőleges tengelyű ellipszis. (Pontosabban a cosn a törvénynek megfelelő.) [4.1.]

4.1.ábra

4.1.2. Visszaszórás

Ha a felülete a mintának nem teljesen sík, az előbbi karakterisztika miatt előfordul, hogy az alakzat oldalfala nagyobb sebességgel porlódik, mint az eredeti felület a leporlódott atomok egy része tehát visszajut a mintára, ott esetleg szennyezéseket képez vagy szerves polimerek alakulhatnak ki. Kisméretű visszaszóródást okoz még az atomok rugalmas szóródása a plazmában.

4.1.3. Árokképződés

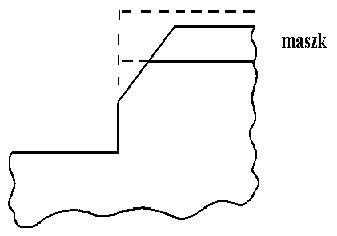

Lépcsős alakzatok marása esetében az alakzat merőleges faláról az ionok egy része reflektálódik és az eredeti sík bombázó ionjaihoz hozzáadódva egy gyorsabb helyi marást okoz. Ez egy többé-kevésbé kiterjedt "árkot" eredményez a vízszintes és függőleges felület áthatása közelében. [4.2.ábra] Ez a hatás csökkenthető azáltal, hogy a marást nagyobb nyomáson végzik el, miáltal az ionok szabad úthossza csökken, így csökken a járulékos hatás is. Ezzel azonban vigyázni kell, mert a megnövelt nyomás a visszaszóródás valószínűségét megnöveli [4.2.].

4.2. ábra

4.1.4. Szögletesedés

A szögletesedés [4.3.] szoros kapcsolatban áll a 4.1.1.-ben részletezett karakterisztikával. Merőleges falú alakzat esetében lehetséges, hogy a sarok irányában nagyobb a marási sebesség, mint az alapsík vagy az oldalfal. Így a sarok helyen megjelenik egy eddig nem létezett sík. (4.3.ábra) A sík normális általában megegyezik a max. marási sebesség irányával.

4.3. ábra

A jelenség lehet káros, de hasznos is, amennyiben ilyen módszerrel csúcsokat lehet előállítani. Alkalmas még optikai rácsok készítésére is.

4.2. Reaktív ionmarás

Reaktív marás tulajdonképpen egy plazma (RF vagy DC) előállító villamos egység és egy kémiai reaktor egyesített rendszerében megy végbe [4.2.]. A villamos rész igen hasonlít a RF illetve DC porlasztásnál alkalmazott elrendezéshez azzal a különbséggel, hogy most a marandó minták töltik be a porlasztás target szerepét. Ennélfogva a minta felülete a kisebb és az van feszültség alatt, míg a nagyobb felületű elektróda csupán 0 potenciálú elektróda szerepét tölti be. A reaktor is földelt, hogy porlódását elkerüljük. Itt is, mint a porlasztásnál a minta a plazmához képest 200-500 V negatív potenciálra kerül, az ionizált reaktív gyökök nagy energiával a felületen reakcióba lépnek a minta anyagával, azzal gázhalmazállapotú terméket képez, mely a reaktorból elszívható.

Marógáznak legtöbbször halidokat (kloridokat, fluoridokat) ritkán egyéb gázokat használnak. A lejátszódó folyamatok eléggé összetettek:

a.) telítetlen gyökök képződése

b.) ezek bomlása és szabad atomok vagy ionok keletkezése

c.) ezek reakciója a minta felületével.

A marás sebességét, szelektivitását, profilját, egyenletességét sok tényező befolyásolja, legfontosabbak az ionenergia (RF teljesítmény), gáznyomás, minta hőmérséklete.

Különböző anyagokból álló rétegrendszer esetében elsőrendű követelmény a lehető legnagyobb szelektivitás, mivel így lehet egyrészt elég vékony maszkoló réteget használni, másrészt elkerülhető az egyidejű marása két vagy több rétegnek. A további fejtegetések helyett a leggyakrabban használt anyagok konkrét marási kérdéseit tárgyaljuk.

4.2.1. Si eltávolítása

Si elterjedt alkalmazása miatt igen sok vizsgálat történt a reaktív ionmarásával kapcsolatban. A marások egyik csoportja freonokat, CF4, CF4+O2, C2F+O2 használ [4.3.]. A reakció eredménye SiF2, SiF4 és CO illetve CO2. Az oxigén hozzáadás növeli a marás sebességét, másrészt gázfázisú szénvegyületeket képez. Az atomos fluor is képes marni a Si-ot, plazma nélkül is, azonban a marási sebesség igen kicsi. A plazma hatásmechanizmusáról megoszló a kutatók véleménye. Valószínű, hogy plazma nélkül stabil fluorinátok képződhetnek a felületen, amelyek gátolják a marást.

A freonos marás hátránya, hogy a SiO2-t is marja kisebb mértékben, így maszkrétegként kevésbé használható.

Másik marási lehetőség kloridok alkalmazása. Legelterjedtebb a CCl4+O2 illetve CCl4+N2 marógáz [4.4.]. A keletkezett termék SiCl4+CO illetve SiCl4+CO2. Marás folyamán és utána gyakran találhatók a felületen kisebb-nagyobb piramisok. Ennek oka, hogy szénrészecskék, polimerek jutnak a felületre és parányi maszkoló felületeket alkotnak. Használható még HCl, tiszta klór, BCl3+O2.

Kloridok előnye, hogy a SiO2-t nem marják, így maszkoló rétegként használható.

A fent említett marási eljárások, mind a polikristályos, mind az egykristályos Si marására alkalmasak. Egykristályok esetében a kloridos marás sebessége nagyobb az adalékolt Si esetében, ugyanez kisebb mértékben fennáll a polikristályosra is.

Fluorinos marás kisebb szelektivitása miatt szükség van végpont detektálásra is.

4.2.2. SiO2 marása

SiO2 alkalmazásairól esett már szó. Marása kontaktusablakok nyitása esetén kerül előtérbe, mely kontaktusok IC elemek összeköttetéseit, kivezetéseket biztosítják, továbbá ellenállások, aktív elemek diffúzióval, implantációval történő előállításánál, ahol is diffúziót illetve implantációt maszkolja a réteg.

Az előbbiekből következik, hogy a marásnak szelektívnek kell lennie a Si-SiO2 rendszerben a Si javára. Kb. 30:1 szelektivitás érhető el, ha a CF4-be kb. 40% H2-t keverünk be [4.3.] vagy CF4 helyett CHF3 [4.2.] a marógáz. A termék Si fluoridja + CO, CO2. Mindegyik gázfázisú, tehát maradék nélkül eltávozik. Hidrogénes keverékben ezen felül HF is képződik, ami a marási sebességet növeli.

Szénvegyületek plazmakezelésénél gyakran keletkeznek polimerek, amik a marást fékezhetik. Megelőzhető, ha a H2 hányad 40%-ot nem haladja meg és egy kevés O2-t adunk a gázhoz.

RIE alkalmazásával gyakran károsodik a Si felület, ami a marás befejezése után vékony oxidréteg képződését okozza és egyéb szennyezések is visszamaradhatnak. Ennek legjobb ellenszere az, hogy nem marjuk el teljesen az oxidot, hanem 50-100 nm-t meghagyunk és ez nedves HF-es marással távolítjuk el. Többszintes fémezés új problémákat vet fel a szelektivitás kérdésében. Ez esetben pl. nem lehet adalékolt Si a "fém" vagy via, mivel az erősen adalékolt Si marási sebessége igen nagy. Ilyen esetben előnyös az Al, mivel a felületen képződött fluorid passzíváló hatású.

4.2.3. Al és ötvözetei

Al és ötvözeteinek marása az egyik legproblematikusabb RIE eljárás. Nehézség a következő:

Az előzetes marás folyamán el kell távolítani a felületen lévő oxidot. Ha azonban a reaktor alkatrészei nincsenek kellően víztelenítve, újra és újra képződik oxid a felületen, amely gátolja a nagyobb marási sebesség kialakulását. Súlyosbítja a helyzetet, hogy az Al marás végtermékei kloridok, bromidok, melyek higroszkóposak. Ezek az abszorbeált vízzel együtt a hideg reaktorfalon kicsapódnak, de a plazma begyújtása után a víz deszorbeálódik. Ezért a plazma begyújtása előtt lehetőleg olajmentesszivattyúval a lehető legjobb vákuumot kell előállítani, majd inert gázzal átöblíteni a reaktort, majd az inert gázban leporlasztani az oxidot.

Ugyancsak meg kell akadályozni a fotoreziszt degradálását, nehogy passzíváló polimerek keletkezzenek. Ezt is biztosítja az inert gáz vivőgázként való használata, és a szükséges legkisebb porlasztási teljesítmény.

A lehetséges maró gázok: BCl3+Cl2+C3H6, BCl3+PCl3, BCl3+CCl4+O2 [4.4.]. A CCl4 koncentrációja 30-50%. A reziszt esetleges bomlásából származó polimerek a marás befejezése után O2 plazmában elhamvaszthatók. A marás befejezése után a mart felületen visszamaradhatnak kloridok, amelyek nedvesség hatására HCl-lá alakulnak és korrodálják a felületet. Ezt megakadályozza marás utáni plazmás kezelés N2-ben vagy H2-ben.

4.2.4. Magas olvadáspontú fémek

Magas olvadáspontú fémek pl. W, Ta, Mo, valamint ezek szilicidjei a teljesítményelektronikában, IC technológiában játszanak szerepet termikus és kémiai stabilitásuk és aránylag jó elektromos tulajdonságuk miatt.

Ezek a fémek és szilicidjeik jól marhatók fluor tartalmú plazmában, pl CF4+O2, SF6, NF3. E fluoridok illékony vegyületeket képeznek a nevezett fémekkel. A porlasztás folyamán alámaródás tapasztalható, ami annak tudható be, hogy az oldalfalakat passzíváló polimer réteg keletkezésének kicsi a valószínűsége. Ez az alámaródás az ionenergia növelésével csökkenthető.

Kisméretű nyilások (kontaktusablak) jól marható vékony (500 nm) foszforszilikát-üveg maszkon keresztül pl. VLSI eszközök készítése során.

4.2.5. III -V vegyületek

III-V vegyületek RIE történhet CCl2F2-O2-Ar, CCl2F2-He keverékben vagy BCl3-Cl2 illetve Cl2-O2 keverékben [4.5.]. A marás körülményei hasonlóak a Si-ékhoz, de az alámaródás nagyobb és különbözik a marási profil. A marás termékeinek maradéktalan eltávolítása szükségessé teszi a minta melegítését 200-250 oC hőmérsékletre. Ezért maszkanyagként SiO2, Si3N4 vagy poliimid réteg jöhet szóba. Közönséges reziszt nem használható.

A marási paraméterekre, a kialakuló marási profilra jelentős befolyással van a kristálytani orientáció, hasonlóan a nedves kémiai marásokhoz.

4.2.6. Szerves anyagok elhamvasztása

Szerves anyagok pl. fotoreziszt eltávolítható oxigénplazmában való hamvasztással. Akár RIE, akár normál plazmamarás megfelel kb. 5-10 mbar O2 nyomás mellett.

4.3. Ionsugaras marás

Az ionsugaras marás (Milling) abban különbözik az ionmarástól, hogy az ionokat külön forrásban (Pl. Kaufman) állítjuk elő, ezeket felgyorsítjuk, fókuszáljuk, rácsrendszerrel közel azonos energiájú nyalábot hozunk létre. Az ily módon előállott ionnyalábot az ionágyúból kiszívjuk és a porlasztás egy másik térben 10-2- 10-5 Pa nyomáson történik [3.1.]. A porlasztandó minták forgatható, dönthető és hűthető tartón helyezkednek el.

A mintákat az ionsugár irányával különböző szögben lehet állítani. A minták pozitív feltöltődését egy elektronnyaláb semlegesíti.

Az ionmarással szemben előnye a nagyvákuumban történő porlasztás, tehát a tisztaság maximálisan biztosított, az alacsony marási hőmérséklet és a marási körülmények flexibilitása.

A marás főbb jellemzői: Ionenergia 500-2000 eV, szelektivitás alacsony, 2-10, a marás anizotróp, a legkisebb alakzat 50-100 nm, a porlasztási hozam hasonló az ionmarás hozamához.

A marás mechanizmusának elméletével nem foglalkozunk, főleg a technológiai sajátságokat és alkalmazásokat emeljük ki.

4.3.1. Maszkolás

A viszonylag kis szelektivitás miatt nehézségeket okoz a megfelelő maszkanyag megválasztása. Emiatt mély marásra nem igen használható, ha nagy feloldás akarunk elérni, mivel a nagy feloldás vékony maszkot kíván. Éppen, mivel a maszk tetemesen erodál, az előzőekben tárgyalt szögletesedés nagyobb mértékben áll fenn, mint az egyszerű ionmarás esetében. Legjobban beváltak a vékony fémmaszkok, melyek marási sebessége kicsi (pl. Ti vagy Ta). Ez persze a technológia drágulását okozza, mivel kettős litográfia szükséges. A mintatartó különböző szögekben történő döntése és forgatása lehetővé teszi, hogy a porlasztás az árok oldalfaláról is megtörténjen. Ugyancsak csökken az árkosodás veszélye is. [4.3.]

4.3.2. Szelektivitás

Előzőekben szó volt, hogy a szelektivitás nem túl jó. Néhány anyag marási sebessége: Si 40 nm/perc, GaAs 260, SiO2 40, AZ 1350 reziszt 60, ezüst 200, arany 150, Al 40, Ti 20, Al2O3 10 nm/perc.

Kondíciók: ionenergia 1 keV áramsűrűség 1 mA/cm2, porlasztó tér nyomása 610-3 Pa. Látható, hogy a legnagyobb/legkisebb arány 26, egy sor fontos anyagé csaknem azonos. A kis szelektivitás miatt többrétegű rendszerekben a végpontdetektálás elkerülhetetlen.

4.3.3. Alkalmazások

Ionsugaras marást elterjedten alkalmaz a VLSI technológia az elérhető szubmikronos alakzatok miatt. Különösen előnyös a III-V félvezetők gyártásánál, mivel itt a legnagyobb a szelektivitás. Előnyös azért is, mert az elektronsugárral közömbösített ionbombázás nem okoz jelentős károsodást és az energia is viszonylag kicsi. [4.4.]

Egyéb alkalmazások: Optikai hullámvezetők, integrált optikai elemek, akusztikus felületi hullám-eszközök előállítása.

4.3.4. Berendezés igény

Az ionsugaras marás berendezésigénye megegyezik a porlasztóéval azzal a különbséggel, hogy nincs rétegleválasztás.

4.3.5. Reaktív ionsugaras marás

A reaktív ionsugaras marás (RIBE) kombinálja az ionsugaras porlasztás fizikai hatását kémiai reakcióval [3.1.]. Alkalmazása előnyös, ha anizotrópia, nagy feloldás, közepes szelektivitás szimultán követelmény.

A reaktív gázok gyakorlatilag ugyanazok, mint amiket a RIE is alkalmaz, tehát fluor, klór, kén vegyületek.

Az ionforrás W izzókatódja vegyülhet a fenti gázokkal és könnyen szennyezheti a mintát ionbeépülés formájában.

Szénhalogenidek alkalmazása esetén polimerek képződhetnek az anódon, egyéb elektródákon, ami csökkenti a porlasztás hatásfokát. Az utóbbi két jelenségen úgy segítettek [4.6.], hogy a reaktív gázokat nem az ionforrásban ionizálták, hanem a porlasztó térbe vezették be, az ionforrásban inert (Ar) ionokat állítottak elő. Számtalan egyéb módszert is kipróbáltak a nehézségek elhárítása érdekében, ezekre itt nem térünk ki.

4.4. Alkalmazások

RIBE konvencionális IC technológiák mellett igen érdekes alkalmazások lehetőségeit rejti magában.

4.4.1.1. SiO2 marása

RIBE alkalmazása a szelektivitás és anizotrópia szempontjából érdekes kezdéseket vet fel. A szelettartó dönthetősége miatt az anizotrópia iránya általunk szabályozható, így tetszőleges alakzatok állíthatók elő. Ez pl. a Si alapú mikromechanika jól ki tudja aknázni.

SiO2 Si szelektivítás nem túl jó freonos marások esetében. CF4, C2F6 stb. alkalmazásával 3 és 6 közt változik 400 illetve 1200 eV ionenergia mellett [4.7.]. Növelhető a szelektivitás CHF3 alkalmazásával kb. 10-12-re. Legnagyobb szelektivitás C/F arány növelésével érhető el. 30-nál nagyobb C4F8 alkalmazásával és a nyomás növelésével kb. 2.10-2 Pa-ig. Ekkor a Si marási sebessége drasztikusan csökken, a SiO2-e viszont a nyomással közel arányosan nő. A nyomás további növelése polimer képződéshez vezethet, ami a Si sebességét csaknem 0-ra csökkenti. A szelektivitás ilyen növekedéséhez állítólag az is hozzájárult, hogy a plazma gerjesztése elektron ciklotron rezonancia forrásból történt.

Az anizotrópia annak köszönhető, hogy a SiO2 marási sebessége CF marók esetében a merőlegesen beeső ionok esetében maximális. Éppen ezért itt nem jelentkezik a szögletesedés. Ez azt jelenti, hogy igen kisméretű árok is meredek oldalfallal készíthető, illetve ferde ionbeesés esetén a maszk "árnyéka" élesen kirajzolódik a marási profilban, ugyanakkor a maszk alámaródása is határozott síkkal határolt.

Egyik legérdekesebb alkalmazása optikai rácsok (holografikus), Fresnel-lencsék készítése. 0,13 m vastag AZ 1350 rezisztben előállított ábrát 60o szögben beeső CF4 ionokkal. 27o fűrészfog profilú 500 nm periodicitású rácsok készítésére használtak.

4.4.1.2. Si és különböző fémek marása

Si és fémek, fémötvözetek marására ideálisnak tűnik a RIBE Cl2-ből származó ionokkal. Si esetében a termék SiCl4, ami igen illékony (a marási térben biztosan gázállapotú) így maradék nélkül eltávozik. SiO2 maszk segítségével porlasztható alacsony ionenergiával.

Al és ötvözeteinek marószere CCl4. Ugyancsak CCl4 marja a W-ot, Ti-t, Mo-t. Ezeknél nehézséget jelent, hogy kloridjaik kevéssé illékonyak, így tulajdonképpen még nincsen ideális RIBE eljárás ezekre.

4.4.1.3. III -V. Félvezetők

III-V. félvezetők marására legalkalmasabbak a kloridok. Viszonylag kis teljesítménnyel (1-1,5 kV, 0,6 mA/cm2) jelentős (200-600 nm/perc) marási sebesség érhető el. Geis [4.8.] CCl4 porlasztó gáz alkalmazásával, 800 eV energia segítségével, Az 1350 J reziszt maszkolás felhasználásával GaAs-en több, mint 10 nm/s marási sebességet ért el 12:1 szelektivitással. Az ionforrás Kaufman típusú volt. Vizsgálatai kimutatták, hogy a CCl4 bomlásából származó szén a forrás falán kivált, így a reaktív ion Cl+ és Cl2+ volt.

Igen érdekes eljárást vezettek be Geis és társai [4.8.] GaAs eszközök készítésére az un. ionsugárral segített (IBAE) marást. A lényege hogy a Kaufman forrásból Ar ionokat termelve végzi a porlasztás, míg a reaktív gázt egy fúvóka közvetlenül a minta felületére juttatja. A két rendszer egymástól függetlenül változtatható és a beesési szögek változtatásával különleges marási profilok hozhatók létre (pl. 4.4. ábra)

4.4.ábra

Az eljárás más anyagok esetében is jól alkalmazható, szélesebb elterjedésének azonban gátja lehet a nehézkessége. Megfelelő készülék birtokában mikromechanikai felhasználása hasznos lehet.

4.4.2. Különleges ionsugaras eljárások

A legrégebbi (1980-as) évektől napjainkig számos különleges eljárás látott napvilágot. Ezek mindegyike egy-egy plazmakeltésben tér el a többitől. Ezek egy része egymással kombinálható, így egyéni leleménnyel számtalan variáció készíthető. Mindazonáltal az alapvető nehézségeket egyik sem küszöböli ki maradéktalanul. Ezek: a marási sebesség kérdése, ezen belül az ionsűrűség, szelektivitás kérdése, rétegeltávolítás, leválasztás egyenletessége, anizotrópia, az egyes reaktív komponensek hatása stb. E kérdések annyi egyedi beavatkozást, egyéni leleménytigényelnek, hogy még ma is az egyesek véleménye [4.9., 4.10.], hogy a plazmás technika "sokkal inkább művészet, mint tudomány, és inkább fekete mágia, semmint technológia".

Az általános kritikai vélemények a következő tematikát tartják döntőnek:

1. Egyenletesség a lapka felületén. Ez egyaránt lényeges akkor is, ha a target sok kisebb átmérőjű szeletet tartalmaz, de még döntőbb az egyedi nagyméretű-szelet megmunkálásnál.

2. Szelektivitás. Szintén lényeges kérdés, hogy a maráshoz fel lehessen használni maszkolás céljára fotorezisztet és ne legyen szükség újabb technológiai lépésre (SiO2 v. Si3N4 esetleg TiN maszkoló rétegre) Ugyancsak lényeges a szelektivitás több rétegből álló rendszerek megmunkálásánál.

3. Marási sebesség. Lényeges a rendszer termelékenysége szempontjából a minél nagyobb marási sebesség.

4. Marási profil (anizotrópia). A nagyon kisméretű alakzatok marásánál feltétlen kívánalom a merőleges falú marási profil. Alámaródások izotróp marás esetén az alakzatok egymástól való távolságát növelni kell. Szükség esetén azonban célzott alámarást is kell produkálni.

5. Kismértékű károsítása az aktív eszközöknek. Ez túl nagy plazmaenergiánál a szeletet érő nagy áramsűrűség következménye. Ez mind mechanikai, mind elektromos károsodás lehet.

6. Oldalfal passziválás. Elősegíti az anizotrópiát illetve a merőleges fal kialakulását. Ez a fotoreziszt széntartalma és a maró gázok alkotta különféle polimerek kombinációja. A marás után ezt el kell távolítani, ami gyakran nem egyszerű.

A korszerű berendezéseket gyártók és alkalmazók álláspontja a fenti kérdésekkel kapcsolatban, hogy megfelelő megoldás az ionsugaras (reaktív ionsugaras) eljárástól vázható. [4.9., 4.10.] Ugyanis az alapvető követelmény a plazmasűrűség és az ionenergia egymástól független szabályozhatóság, vagyis mindenképpen szét kell választani a plazma előállítását és az ionok gyorsítását.

A károsítások elkerülése érdekében követelmény a "hideg" plazma, tehát kis energiájú ionok léte, de a sűrűség növelése "forró" elektronokat követel. Egyben azt is jelenti, hogy a részecskék szabad úthosszának nagynak kell lennie, vagyis a háttér nyomása kicsi legyen.(p < 1Pa).

Ezeket a követelményeket az egyszerű Kaufman-forrás csak tökéletlenül elégíti ki.

Különösen a műanyagok megmunkálása (reziszt maszk alkalmazása, plazmás polimerizáció, felületi kezelések. [4.11.] vezettek arra a meggondolásra, hogy a mikrohullámú plazmakeltésre van szükség. Ilyen nagy frekvenciák az ionok nagy tömege miatt csak az elektronokra hatnak (a frekvencia általában 2,5 GHz), tehát az elektronok igen nagy energiákra tehetnek szert, miközben az ionok hidegek maradnak. A nagy elektronenergia sokszoros ütközés révén nagymennyiségű iont termel, ezeket kiszívó rácsokkal a forrásból kihúzzuk, majd gyorsító rácsokkal a kívánt energiaértékre gyorsítjuk.

4.4.3. ECR marás

A mikrohullámú gerjesztést mágnestérrel kiegészítve áll elő a ECR (Electron Cyclotron Resosnance) eljárás. Itt megfelelő geometriájú és erősségű mágnestér az elektronok vibrációs frekvenciáját a mikrohullámú gerjesztés frekvenciájával rezonanciába hozza, így a plazmagerjesztés hatásfokát növeli, miközben az ionokra továbbra is hatástalan marad. Az egyedi lapkás megmunkálásnál ideális megoldást jelent, mivel aránylag kis teljesítménnyel nagy ionsűrűség érhető el, a méretek pedig nem túlzottan nagyok. Mindemellett a berendezésgyártók egy része nem lelkesedik túlzottan az ECR eljárásért. [4.12.]

ECR néhány újabb időkbeni alkalmazása. GaN, AlN, InN reaktív marása halidokban, elsősorban jód és bróm vegyületek alkalmazásával. [4.13.]

ZnO piezoelektromos rétegek előállítása. A réteg piezoelektromos tulajdonságainak vizsgálata az előállítási paraméterek függvényében. [4.14.]

PECVD-vel leválasztott SiO2 tulajdonságai és a lecsapatás paramétereinek kapcsolata fém organikus vegyületekből ECR plazmaforrás felhasználásával. [4.15.]

Műanyagon (polypropylene) előállított Mg rétegen plazmakezelés hatására megnövekedett súrlódási tényező vizsgálat Mg előállítása ECR plazmaforrás alkalmazásával és Ar illetve Nx plazmás kezeléssel. [4.16.]

Mint említettük nem minden gyártó híve az ECR-nek. Egyszerűsége miatt még gyártanak triódás marót is, ami elég régi fejlesztés. Lényege, hogy a plazmát síkelektródás rendszerben RF vagy mikrohullámú gerjesztéssel állítják elő, a marandó mintát tartó elektródát a mintától függően DC vagy RF feszültséggel előfeszítik, ami a keletkezett ionokat a minta irányába tereli és gyorsítja. Az alkalmazott feszültség 200-600 V a minta anyagától függően. [4.12.]

Burggraf az ECR egyik legnagyobb hibájának azt tartja, hogy pl. Ti, TiN barrier rétegek, árkok marása esetén a hordozó felületi roncsolódása nehezen kerülhető el. Appl. Science and Technology. Technics Plasma, Sematech ECR berendezéseiket elsősorban többfunkciós készülékekhez készítik (Cluster tool), ahol kazettaváltással rétegleválasztás előtti plazmatisztítás, rétegleválasztás, marás egy rendszerben, azonos vákuumciklusban lehetséges. Leválasztás elsősorban oxidok, nitridek, oxinitridek esetében előnyös.

Több cég favorizálja az induktív csatolású plazmaforrást. Ez egy kupolaforma tér, külső v belső nagyfrekvenciás tekercs segítségével gerjesztik a plazmát. A kupolaforma a plazma szétterülését eredményezi, mely nagy felület egyenletes marását teszi lehetővé. ICP eljárás = Inductive Coupled Plasma. Előnyeként említik, hogy nincs szükség mágneses térre, a plazma homogenitása jobb. A belső tekercses kivitel jobb megoldásnak látszik, hiszen a tekercs alakja tetszőleges lehet, azonban a reaktív gázok elleni védelem céljából ellenálló szigetelő bevonattal pl. Al2O3-mal kell ellátni és körülményesen oldható meg a tekercs hűtése is.

Néhány éve léteznek még egyéb elrendezésű berendezések, (kapacitív csatolású, plazmával segített kémiai stb.) ezek azonban az évek folyamán lassan kihaltak, részben mert nincs számottevő előnyük az előbbiekhez képest, sőt sok hátrányuk is van, mint pl. a kezelés nehézkessége vagy a nagyfrekvenciás generátor hangolása a változó plazmaviszonyokhoz.

4.4.4. MERIE

Alacsony, tipikusan p < 1Pa működő reaktív ionmarás (RIE).[4.17.,4.18.]. Ezen a nyomáson a az ionsűrűség olyan alacsony, hogy az már jelentősen kihat a marási sebességre. RIE esetén a recipiens falába ütköző elektronok elvesznek, ezért az ionok száma is csökken. A megfelelő gépkihasználáshoz nagyobb marási sebesség kell. Az ionsűrűség növelésére Pennig kisülést alkalmaznak.

Egyelőre nem ismeretes, hogy az alacsony nyomás miért alkalmasabb a kis méretek kimarására. Feltételezik, hogy megkönnyíti a reakciótermékek távozását, minimalizálja az u.n.terhelési hatást. a terhelési hatás csökkenés miatt például egy tappancs és egy 0.5 mikronos kontaktusablak kimarási sebessége 25 - 40% - al növekszik. Alacsony nyomáson a marási anizotrópia is megnő, az ionok mozgása — a csökkent ütközések miatt — az egyeneshez közelít, és a kis kiterjedésű katódesés miatt közel merőlegesen érik el a szeletet.

Az Applied Materials cég egy szoftverrel vezérelt elektromágnessel kelti a mágnes teret a PRECISION 5000 mágnese plazmás maró berendezésében. A szelet felületéhez közel a Penning kisüléssel keltett plazma alacsony nyomáson és csekély egyénáramú előfeszítés mellett is nagy marási sebességet produkál. Az alkalmazott elektromágnes lehetővé teszi a fluxus változtatását és a mágnestér forgatását, ezzel a marási folyamatokat optimalizálhatják.

A Tylan/Tokuda cég a HIRRIE 500 nagysebességű plazmás maró berendezésében állandó mágneseket alkalmaz, azonban a kellő plazmasűrűség elérésére a mágnest előre hátra mozgatják. A mágnes egy szokásos RIE kamra felett helyezkedik el. Az erős mágnestér hatására a kisülés nagyáramú. A klórgyökök mennyisége húszszorosára növekszik ebben a rendszerben. Szilícium árok marásánál 1 - 2 nm/min sebességet értek el.

A MERIE berendezések jelenlegi fő alkalmazási területe éppen az árokmarás. Az Anelva Corp.. (Tokio, Japán) azonban beszámolt Al - Si (1%) - Cu (4%) ötvözet, illetve szilíciumdioxid marásáról is.

DeOrnellas szerint a MERIE nem kínál semmi előnyöset a polimarásnál. A gyakorlatban a szilícium marásnál komoly gondok merülnek fel, mivel a viszonylag alacsony energiájú plazma nagy sűrűsége miatt adalék csökkenést okozhat a szilíciumban. A plazma hidrogén koncentrációja elég magas ahhoz, hogy behatoljon a szilíciumba, ott az adalékot magához kösse és így meggátolja annak elektrofizikai aktivitását. Az ilyen szilíciumon a kontaktus ellenállás értéke nagy.

Az Applied Materials szerint a 0,2 mm alatti tartománya MERIE eljárásnak igen jelentős a jövőbeli alkalmazhatósága, mivel jobb a mérettartása, vertikális profilt biztosit, nagyobb a szelektivitása, és kevesebb károsodást okoz mint a RIE. Szilícium árokmarásnál 125 : 1 szelektivitást értek el 20 : 1 méretarányú 0.5 mm széles ablaknál .

Az MRC forgalmaz MERIE (MIE 710) berendezést, melynek elvi elrendezése a 4.5. ábrán látható.

4.5. ábra

A berendezéssel szerzett tapasztalatokról Class és Hill számolt be [4.19.]

Bár a technikai gyakorlatban külön névvel szerepel és speciális eljárásnak számít, a Penning kisülés speciális változatait alkalmazza az egyre szélesebb körben terjedő ECR (elektron ciklotron rezonanciás) plazmamarás. Ez nagyobb felbontóképességét és meredek falakat biztosít a MRI képest is [4.20.].

4.5. Plazma tisztítás

A hagyományos porlasztás során a mosással, ultrahangos tisztítással előkészített hordozókat a vákuumrendszerbe helyezés és elő vákuumra történő leszívás után un. "glimmelésnek" vetik alá, melynek az a szerepe, hogy a hordozó felületén adszorbeált víz és levegő molekulákat eltávolítsa, és ezzel -- a majd rápárologtatott réteg tapadását javítsa. Az esetek többségében szigetelő (üveg, kerámia ) hordozót "glimmelnek", melynél a szigetelő feltöltődése miatt azokat ionbombázás nem éri, igya tisztító hatást csak a kisülésben energiát kapott semleges molekulák érik el a felületet, és fejtik ki a deszorpciós hatást. (A kisülés tipikus paraméterei U = 6 - 12 kV, I = 80 - 120 mA, munkagáz levegő .) Nem jobb a helyzet fémes hordozó esetén sem, mert előfeszítés nélkül a hordozót érő ionbombázás energiája elhanyagolható.

A rétegtapadást jelentős mértékben csak az növeli, ha a hordozó felületéről nemcsak ad adszorbeált réteget távolítjuk el, hanem annak néhány atom vastag felületi rétegét is. Az így előállt felületet "atomosan tiszta" rétegnek nevezik. Ezt csak porlasztással lehet elérni. Ezért a vázolt glimmelési eljárás valójában akkor hatékony, ha az kellő teljesítményű RF táplálással történik, de erre a gyakorlatban nagyon ritkán kerül sor.

A felület elporlasztása fémhordozó esetén akkor lehetséges, ha a hordozótartó negatív feszültségre helyezhető és a parázskisülés katódjaként szerepel. Ez esetben is megszorításokkal kell élni, mert a szokásos munkagázban (levegő) számos fém -- a már vázolt okok miatt -- nem porlódik, ezért azokat nagytisztaságú inert gázban (pl. 5N argon) kell visszaporlasztani.

A plazma tisztítás nem csak a hordozókra, hanem a teljes vákuum rendszerre is alkalmazható, ezzel a leszívási idő csökkenthető [4.21.].

A porlasztásos tisztítás alkalmas mindazon feladatok elvégzésére, amire a kémiai marás, de attól különböző tulajdonsággal. Míg a kémiai (elektrokémiai) marás a felülettel arányosan távolítja el a z anyagot és ezért az éleket javítja, a csúcsokat hegyezi, addig a porlasztás éppen ellenkezőleg, a csúcshatás miatt, az éleket és csúcsokat legömbölyíti.

A fentiek ellenére eredményesen használható ez a tisztítás oxidált kisebb fémtárgyak (pl. bronz szobrok) felújítására.

Tipikus technikai alkalmazást vázol Korec et al. a [4.22.] - ben. (Alkatrész tisztítás)

A plazmatisztítás legszélesebb körű alkalmazása a félvezető technológiában van, ahol a szilícium szelet tisztítására majd mindegyik módszert alkalmazzák a egyszerű DC plazmától az ECR - ig [4.23., 4.24.].

Egyéb félvezető tisztításra (GaAs) példa Petit et al. cikke [4.25.].

Az egyéb felhasználásból egyetlen példa : forrasztandó alkatrészek tisztítása [4.26.].

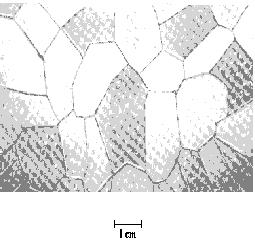

Közismert, hogy a porlasztási hozam egy adott anyagnál, kristályorientáció függő, ezért porlasztással az anyag kristályszerkezete előhívható. A 4.6. ábrán látható egy -- speciális gyártású, óriás egykristályokat tartalmazó -- Al (5N) target egy részlete, melynél a porlasztás látványosan előhívta a kristályszerkezetet.

4.6. ábra

(A kép szemcsézettsége a nem megfelelő képmanipuláció eredménye és nem a target sajátja.)